Рекомендации по технологии обработки плит APET и PETG производства компании IPB. В статье вы найдете советы по таким видам обработки, как распилка, порезка, высекание, фрезерование, формование, гибка, склеивание и ряд других.

Дисковая пила

Старайтесь избегать перегрева в процессе порезки.

Порезка дисковой пилой дает лучшие результаты по сравнению с ленточной пилой.

Рекомендуемая скорость вращения пилы в пределах 2500 — 6000 м/мин (скорость движения зубьев пилы относительно материала).

Рекомендуется обеспечивать положение дисковой пилы на 1,5 зуба выше стопы распиливаемых листов. При работе с листами Veralite 100 толщиной менее 2 мм рекомендуется замедлять скорость подачи каретки с пилой при выходе из стопы, как указано в таблице:

| Толщина листа | Скорость каретки |

|---|---|

| 0,50 мм | 0,50 м/мин |

| 0,75 мм | 0,75 м/мин |

| 1,00 мм | 1,00 м/мин |

| 1,50 мм | 1,50 м/мин |

При неравномерной высоте стопы листов (в связи с допусками по толщине листа) рекомендуется переложить листы, чтобы выровнять стопу.

Ленточная пила

Рекомендуемая скорость пилы в пределах 1200 — 2000 м/мин (скорость движения зубьев пилы относительно материала).

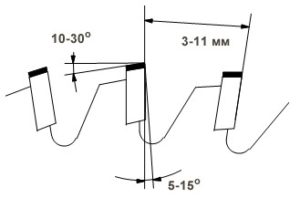

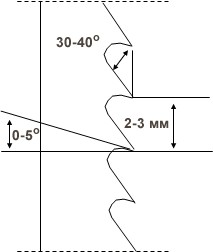

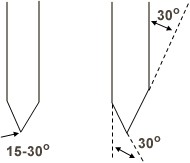

Возможно использование пил с указанными ниже профилями:

Проблемы при порезке

| Размер зубьев | Скорость пилы | |

|---|---|---|

| Зазубренные края | уменьшать | увеличивать |

| Расплавленные края | увеличивать | уменьшать |

Лучше использовать толстые листы (около 3 мм) в качестве верхнего и нижнего в стопе для предотвращения дрожания, вызывающего разбитие краев. Установка нижней подрезки может устранить проблему раскола краев без использования опорного листа.

Порезка резаком (на папшере)

Порезка резаком возможна для:

- Veralite 100 — до 1 мм

- Veralite 200 — до 1,5 мм

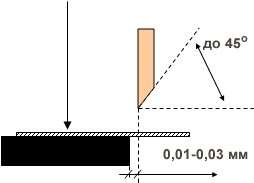

- Угол резки — макс. 45 град.

- Расстояние от ножа до стола — 0,01-0,03 мм

Лист должен быть зафиксирован на столе!! Порезка стопки листов не рекомендуется.

Всегда режьте в направлении, перпендикулярном направлению экструзии.

Сила прижима листов к столу должна быть максимальной, чтобы избегать вибрации стопки листов.

Нельзя производить резку при температуре ниже 15oC. Рекомендуется делать это при комнатной температуре около 23oC.

При вырезке очень малых деталей, необходимо обеспечить, чтобы длина детали была не менее половины длины ножа (чтобы избежать напряжения в детали).

Рекомендуется резать листы вверх стороной с запечатанной защитной пленкой. Важно также, чтобы при порезке адгезия пленки была равномерной по поверхности листа.

При резке стопы листов, ее высота не должна быть больше 10 мм.

Высекание

Veralite может высекаться при помощи штампа из стальных линеек. Стальные линейки должны быть заточены. В противном случае их нужно заменить либо заточить.

- Рекомендуемая толщина стальной ленты — 0,8-2,5 мм

- Угол резки (заточенный с одной стороны) — 15-30o

Высекальный пресс должен быть настроен на полное пробитие листа за удар. Это предотвратит повреждение режущей линейки.

Рекомендуется использование пневматического высекального пресса. Для толщин более 3 мм необходимо проводить тестирование.

Высекание запечатанных листов более критично. Рекомендуется проводить высечку запечатанной стороной в сторону ножа.

Технические рекомендации:

| Тип лазера | СО2 лазер | |

|---|---|---|

| Толщина листа до 3 мм | Мощность лазера | 300-330 Вт |

| Скорость каретки | 2-2,5 м/мин | |

| Вспомогательный газ | воздух 1 Бар | |

| Толщина листа свыше 3 мм | Мощность лазера | 330-400 Вт |

| Скорость каретки | 1,8-2 м/мин | |

| Вспомогательный газ | воздух 1-1,2 Бар | |

Рекомендуется производить лазерную порезку листов с защитной пленкой, так как это снижает оседание испарений на поверхности.

Листы порезанные лазером сохраняют высокое внутреннее напряжение, из за чего в последствии не подлежат холодной гибке.

Лазеры Nd-YAG не пригодны для порезки Veralite из-за высокой прозрачности листов. Длины волн в видимом диапазоне не эффективны.

Сверление

Сверление может производиться традиционными сверлами для стали (сверла из инструментальной стали). Очень хорошие результаты достигаются так же при использовании специальных сверл для пластиков, создающих меньшее фрикционное тепло:

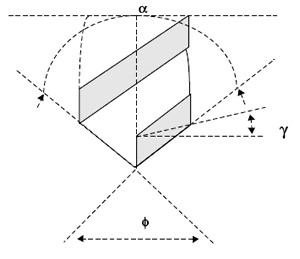

| Угол режущей кромки α | 5o |

| Угол резки γ | 3o — 5o |

| Верхний угол φ | 60o — 90o |

| Скорость сверления | 12-25 м/мин |

| Скорость продвижения | 0,2 мм/оборот |

Фрезерование

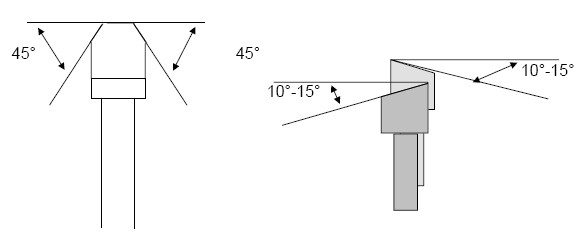

(см. чертеж выше)

| Угол режущей кромки α | 2o — 10o |

| Угол резки γ | 0o — 15o |

| Скорость сверления | 100-500 м/мин |

| Скорость продвижения | 0,1-0,5 мм/оборот |

Нарезка резьбы

В листах Veralite может быть легко нарезана внутренняя резьба согласно следующим рекомендациям:

Традиционные 4-х канавочные метчики могут быть использованы для нарезки внутренней резьбы в листах Veralite. Однако рекомендуется использовать 2-х канавочные метчики, так как 4-х канавочные метчики в процессе нарезки создают значительное количество тепла. 2-х канавочные метчики имеют не только больший срок эксплуатации и более высокую скорость нарезки, но они также обеспечивают лучший просвет для отвода стружки.

Метчик должен быть зафиксирован так, чтобы обе его режущие кромки резали одновременно, и резьба получалась равномерной.

Режущие кромки должны составлять 85o от осевой линии, образуя отрицательный передний угол 5o от передней стороны режущей кромки, для того чтобы верх не гнулся в отверстии при обратной подаче.

Veralite может легко обрабатываться на фасонно-фрезерных станках. Необходимо учитывать следующие рекомендации:

Прямые острые одноперьевые фрезы обеспечивают очень гладкие края реза. Их хорошо использовать для обрезки деталей сложной формы.

Можно использовать портативные и стационарные фрезерные станки.

Лист Veralite необходимо подавать медленно, чтобы избежать излишнего фрикционного перегрева. Для охлаждения и удаления стружки можно использовать сжатый холодный воздух.

Некоторые технические рекомендации:

| Тип используемой фрезы | Концевая твердосплавная одноперьевая фреза диаметром 8-12,5 мм |

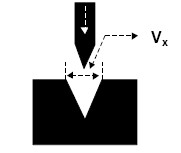

| Скорость каретки | 1500-3000 мм/мин |

| Скорость резания | 15000 оборотов/мин (для диаметра фрезы 8 мм) |

Необходимо подавать деталь в направлении, противоположном вращению. Охлаждение возможно только при помощи холодного сжатого воздуха.

Холодная гибка

Veralite может быть изогнут под углом 90o или меньше. Принимайте во внимание, что внутреннее напряжение пропорционально углу сгиба. Так, например, ударная прочность детали при угле гибки 45° будет меньше чем у детали с углом 90o.

При гибке следует сохранять температуру листов на уровне комнатной: выше 15o C.

Так же принимайте во внимание, что до стабилизации гибки будет иметь место обратный загиб примерно в 5o.

Прогибание: минимальный радиус = 150 х толщина листа

Практические указания для достижения угла сгиба 90o:

| Скорость гибки мм/сек | Veralite 100 | Veralite 200 |

|---|---|---|

| Толщина листа до 1,0 мм | V12 = 5-8 мм/сек | V12 = 5-8 мм/сек |

| Толщина листа до 2,0 мм | V12 = 2-4 мм/сек V20 = 3-6 мм/сек | V12 = 2-4 мм/сек V20 = 3-6 мм/сек |

| Толщина листа до 4,0 мм | V30 = 1-3 мм/сек V40 = 2-4 мм/сек | V30 = 1-3 мм/сек V40 = 2-4 мм/сек |

| Толщина листа до 6,0 мм | — | V40 =0,5-1 мм/сек V50 = 1-1,5 мм/сек |

В случае гибки листов толщиной > 2 мм рекомендуется дополнительное тестирование (уровень внутреннего напряжения очень высок). Холодная гибка порезанных на гильотине и высеченных листов сложнее, чем распиленных листов. Мы не рекомендуем гнуть такие листы при следующих толщинах:

- Veralite 100 при толщине > 1,5 мм

- Veralite 200 при толщине > 2,0 мм

В случае гибки отпечатанных листов требуется дополнительное тестирование. Холодная гибка листов порезанных лазером невозможна.

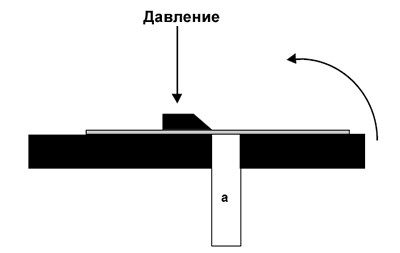

Если вы пользуетесь гибочным столом вместо гибочных инструментов следуйте следующим рекомендациям:

- — машинная приладка для толщины (a) около 2,5 х толщина листа

- — гибка на гибочном столе менее критична, поэтому может быть использована толщина до 4 мм

- — для больших толщин мы рекомендуем дополнительное тестирование

Практические указания для достижения угла сгиба 90o:

| Время цикла в сек | Veralite 100 | Veralite 200 |

|---|---|---|

| Толщина листа до 2,0 мм | 2-5 сек | 2-5 сек |

| Толщина листа до 4,0 мм | 5-10 сек | 5-10 сек |

| Толщина листа до 6,0 мм | — | 10-18 сек |

Горячая гибка

Листы Veralite могут гнуться с малыми радиусами при подогреве одной или двух сторон листа. Предварительная сушка не нужна. Могут быть использованы такие нагревающие элементы, как электрический ленточный нагреватель, кварцевые трубки, и т.п.

Практические указания для горячей гибки:

| Veralite 100 | Veralite 200 | |

|---|---|---|

| Температура листа | 105oC-110oC | 105oC-110oC |

| Нагрев с одной стороны для толщин до … | 1,5 мм | 2,0 мм |

| Избегать нагрев свыше… | 130oC | 150oC |

| Нижняя температура гибки не ниже… | 100oC | 100oC |

Адаптируйте подогреваемую поверхность к толщине листа и желаемому радиусу изгиба.

Гибка производится в состоянии, когда еще чувствуется некоторая жесткость. При слишком высоком нагреве Veralite 100 происходит кристаллизация материала.

Если невозможен одновременный подогрев с двух сторон, переворачивайте переодически листы во время цикла нагрева.

Всегда изгибайте лист, чтобы нагретая сторона образовывала внешний радиус.

Если внутренний угол меньше 45o, то защитная пленка на внутренней стороне должна быть удалена.

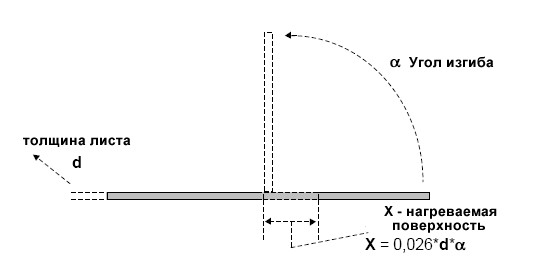

Расчет поверхности для нагрева:

Приблизительно можно расчитывать величину Х следующим образом:

- Для углов < 135o : X = 4 x толщина листа

- Для углов > 135o : X = 2 x толщина листа

При позитивном формовании изделие имеет более толстое дно, при негативном – более толстые стенки.

При свободном формовании необходимо держать изделие в желаемой форме, пока его температура не опустится ниже 70oC.

Технические рекомендации:

| Veralite 100 (APET) | Veralite 200 (PETG) | |

|---|---|---|

| Температура листа (1) | 120oC-140oC | 120oC-200oC |

| Односторонний нагрев возможен до | 1,50 мм | 3,00 мм |

| Температура формы (2) | 30oC-60oC | 30oC-60oC |

| Вакуум | 0,66 атм | 0,66 атм |

| Формование возможно до (3) | 3,00 мм | 6,00 мм |

(1) — При чрезмерном нагревании Veralite 100, материал становится белым и хрупким (кристаллизируется). Перегрев Veralite 200 также приводит к хрупкости.

(2) — Слишком холодная форма может вызывать появление напряжение в отформованной детали в зависимости от ее толщины и сложности.

(3) — При двухстороннем нагреве листа.

Цикл термоформования короче, чем цикл для PVC, PMMA или PC. Подача энергия должна быть как можно более постоянной и не слишком большой. Отжиг не нужен, если детали формуются в соответствии с указаниями. Если на детали появляются трещины от напряжения, то ее можно отпустить при температуре 70oC.

Формы из хромированной стали дают лучшие оптические результаты.

Кондукционный или высокочастотный нагрев не подходят.

Предварительная сушка не требуется. Однако при хранении листов очень продолжительное время, листы могут поглощать влагу, что потребует предварительной сушки. В таком случае рекомендуется до термоформования нагревать листы в течении 24 часов при температуре 60oC.

Не нагревайте лист слишком быстро слишком быстро, так как накопление тепла повредит лист и вызовет хрупкость изделия.

Не охлаждайте формованную деталь слишком быстро, так как это может привести к появлению напряжений и разрушению изделия.

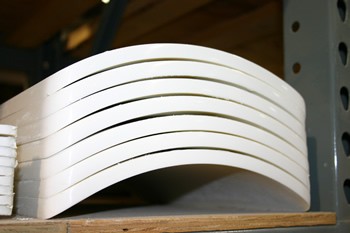

Формование в печи:

Если деталь требует более постепенного и плавного изгиба, нежели при гибке, либо изгиб имеет сложную не осевую форму, то может применяться формование в печи.

Форма изготавливается из дерева или алюминия и покрывается войлоком.

Процедура формования следующая. Лист нагревается в печи до температуры формования, затем он помещается на форму. После остывания лист принимает необходимый вид.

Рекомендуемая температура листа 130oC. Необходимо снять защитную пленку перед помещением листа в печь.

После нагрева листа его немедленно помещают на форму.

При остывании листа до комнатной температуры нельзя ускорять этот процесс при помощи воздушного охлаждения. Избегайте также сквозняков при охлаждении, так как это может привести к появлению напряжений в детали.

Veralite 100 листы выпускаются с аморфной структурой (прозрачное оргстекло), однако они могут быть кристаллизованы после термоформовки: переход от аморфной структуры (АРЕТ) к кристаллической (СРЕТ), которая имеет цвет опал.

Перегревая Veralite 100 после термоформовки (вначале формовка при обычной температуре и в последствии нагрев до 120-170oC в течении 1-3мин.) вы получите опаловые листы со следующими характеристиками:

- — превосходная температурная стойкость ( до +160oC)

- — большая жесткость

- — выше химическая стойкость

Недостатки:

потеря ударной прочности, хрупкость и потеря прозрачности.

Данная процедура широко используется в производстве подносов для микроволновых печей, благодаря высокой температурной и химической устойчивости кристаллизированного материала.

Veralite должен быть хорошо очищен перед запечатыванием. Рекомендуется сохранять маскирующую пленку на листах до самой печати. Veralite может быть очищен теплым мыльным раствором. После тщательного полоскания листов их можно высушить с помощью замши.

Пятна краски могут быть удалены с помощью этанола или бензинового эфира.

Для Veralite хорошо подходят следующие виды печати: сухой офсет, литография, флексопечать, шелкотрафаретная печать и т.д.

Хотя практически все виды красок подходят для печати, рекомендуется дополнительное тестирование перед печатью.

Отпечатанные листы Veralite становятся более хрупкими, так как при печати поверхность листа подвергается химическому воздействию.

Благодаря своей химической стойкости Veralite не абсорбирует печатную краску, что означает чувствительность к истиранию. Этот недостаток можно преодолеть наложением прозрачного защитного лака, либо путем обратной печати.

Избегайте превышения температуры свыше 63°C во время сушки.

Veralite листы могут быть также покрашены путем распыления. IPB рекомендует краски Kolorbond. В случае покраски рекомендуется использовать праймер. Кристаллизированный Veralite 100 дает плохую адгезию красочного покрытия.

Список рекомендуемых красок:

| Тип краски | Краска | Производитель |

|---|---|---|

| Краски на основе растворителя | Maraglos GO Polyplast PY разбавлен. + 20% ZV557 Mattplast MG разбавлен. + 10% ZC521 Mattplast MH + 10% ZC521 Vipro VL8700 (+отвердитель для Veralite 100) и PP3000 Turboprint TP (для белого Veralite 100 + 5% отвердитель NXD) Printing ink HV/Z + 15% затвердитель 46038 2K Печатная краска AR/Z + 10% H19074 + 15% R19479 PK-jet,CP,J 2-компонентные Z-PVC | Marabu Werke Gmbh Sericol Limited Sericol Limited Sericol Limited Visprox B.V. Unico N.V. Ernst Diegel Gmbh Ernst Diegel Gmbh Coates Screen Coates Screen |

| Водные краски | Aquaplast PW не разбавленная Flexo PP/3032 Flexo PP/3024 | Sericol Limited Arets Arets |

| УФ-краски | Petg краски Eurocur Multiprint + 5% GS305 AM 949 + 5% GS305 UVP + 5% отвердитель UVD | Sericol Limited Zeller+Gmelin Gmbh Dubuit GS305 Dubuit Unico N.V. |

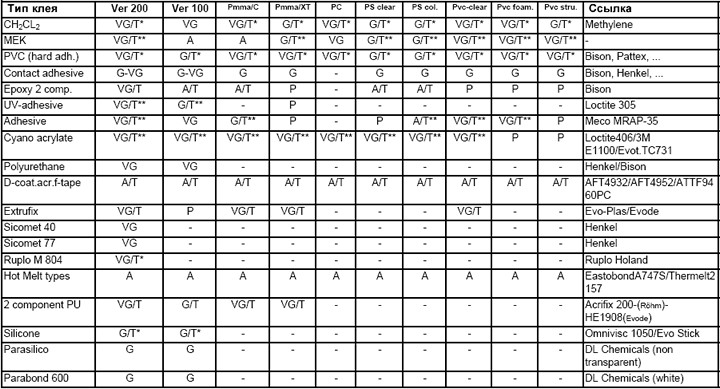

Склеивание

Veralite (APET, PETG) имеет высокий уровень поверхностного натяжения, что делает ненужным активацию поверхности перед склеиванием.

Рекомендации по склеиванию:

- 1. Поверхность должна быть чистой. Для очистки используйте 10% раствор этанола в воде, либо раствор изопропанола в воде, либо чистящий бензин.

- 2. Сила склеивания пропорциональна времени склеивания и силе прижима.

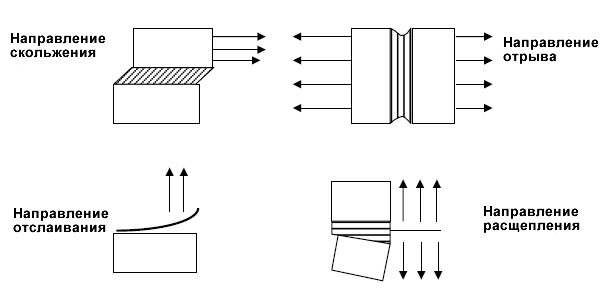

- 3. Сила склеивания выше в направлениях отрыва и скольжения и ниже в направлениях отслаивания и расщепления (см. рисунок ниже).

Виды клеев с заполняющими свойствами:

- — Термоклеи (hot-melt)

- — Полиуретановые клеи

- — 2х–компонентные эпоксидные клеи

- — ПВХ – клеи

- — Двухсторонние клеящие ленты на вспененной основе с акриловым клеем

См. раздел клеи Weiss.

Veralite 200 (PETG) клеится более просто, чем Veralite 100 (APET), так как первый более устойчив к химикатам, а второй подвержен белению в процессе кристаллизации.

Таблица склеивания Veralite 200 с различными материалами:

VG = очень хорошая сила склеивания (более 2 H/мм2)

G = хорошая сила склеивания (от 1 до 2 H/мм2)

A = приемлемая сила склеивания (от 0,5 до 1 H/мм2)

P = плохая сила склеивания (менее 0,5 H/мм2)

T = оптически прозрачно

T* = оптически прозрачно при склеивании краев

T** = прозрачно, если площадь склеиваемых поверхностей менее 15 мм2 и склеивание происходит под высоким давлением

Склеивание может привести к снижению ударной прочности, особенно для солвентных и циан – акрилатных клеев.

Склеивание листов, согнутых методом холодной гибки, не рекомендуется, так как напряжение может привести к трещинам.

Перед склеиванием запечатанных листов необходимо тестирование.

При работе с деталями, полученными методом высечки или отрезки ножницами, рекомендуется не склеивать их края солвентными и циан – акрилатными клеями, так как это может привести к трещинам, связанным с напряжениями в материале. (Избегайте склеивания крайних областей).

Сваривание

Veralite 200 (PETG) может свариваться тепловой сваркой при температуре 260°-300°. При этом могут использоваться сварочные прутки PETG, PVC или ABS. Необходимо избегать слишком высоких температур, которые могут привести к созданию большого напряжения и поломки детали.

Смотрите также раздел «Методики сваривания термопластичных полимеров».

Тепловая сварка Veralite 100 (APET) не рекомендуется, так как может привести к кристаллизации. Для данного материала возможна ультразвуковая сварка.

Крепление метизами

Veralite может крепится гвоздями, скобами и заклепками при толщине до 1,5мм. Однако не рекомендуется использовать указанные методы для промышленных приложений.

Рекомендуется использовать винты с цилиндрическими головками. Нельзя использовать винты со скошенными головками, так как они вызывают напряжение и трещины. Отверстия, высверленные для винтов, должны быть в диаметре на 0,5 мм больше диаметра стрежня винта.

Необходимо использовать только гальванизированные винты. На винтах нельзя использовать клей.

После плотного затягивания винта вручную никогда дополнительно не затягивайте его более чем на 2 дополнительных оборота.

Полировка

Полировка – это длительный процесс, который используется в специальных редких случаях. Цвет краев листа имеет специфический оттенок, поэтому добиться прозрачного, как у стекла, края практически невозможно.

Края деталей, полученных обрезкой, могут быть отполированы следующими методами:

Огневая полировка

Veralite 200 предпочтительнее Veralite 100, так как последний кристаллизуется при высоких темературах.

Материал полируется при помощи обычной газовой горелки, азотного сварочного аппарата либо электрического фена.

При огневой полировке необходимо тщательно контролировать расстояние между источником тепла и листом.

Полировка растворителем

Используется только для Veralite 200 (PETG). Для Veralite 100 (APET) невозможна, так как материал иметь слишком высокую химическую устойчивость).

Рекомендуется использование горячего растворителя, пары которого направляются вдоль краев листа. Иногда необходимо добавлять замедлители высыхания (например, диацетоновый спирт), чтобы избежать образования влажных пятен на краях после высыхания растворителя.

Механическая полировка

Используйте абразивные материалы для полировки. В случае наждачной бумаги, необходимо работать, пошагово увеличивая номер бумаги. Начинайте с номера 200,400,600,800 и до 1000.

Возможна полировка абразивными дисками:

- — Влажный абразив (пемза №00), нанесенный на муслиновый шлифовальный диск

- — Смазка с абразивом, нанесенная на вращающийся муслиновый шлифовальный диск

- — Смазочный компаунд, нанесенный на полировочный диск

Необходимо избегать перегрева при полировке. В некоторых случаях применяются охладители.