Для вакуумформовки, термоформовки и гибки знания об изменении агрегатного состояния термопластиков имеют основополагающее значение. Термопластики, как говорит их название, размягчаются при нагреве и могут формоваться. Они сохраняют после охлаждения приобретенную новую форму. При выборе способа придания новой формы нужно учитывать свойства применяемого материала.

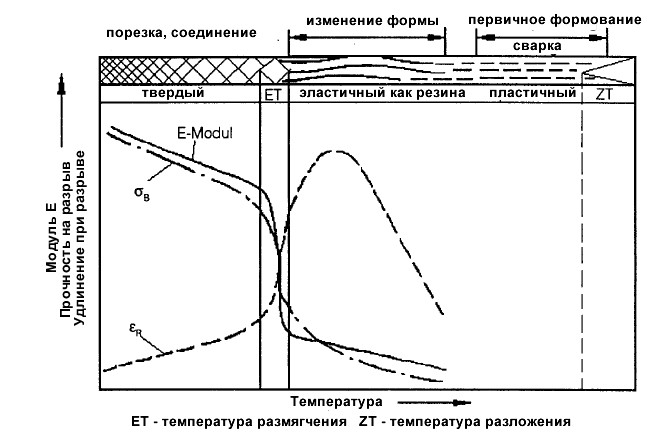

Аморфные термопластики

Аморфные термопластики, например PVC-U, в твердом состоянии (ниже 60°С, т.е. в области стеклования или температур размягчения) могут обрабатываться резанием. Свыше 60°С напряжение текучести и модуль Е с повышением температуры резко уменьшаются, в то время как растяжение и текучесть возрастают. При повышении температуры свыше 180°С материал входит в зону пластичности, при которой происходит так называемая первичная формовка, т.е. экструдирование, литье под давлением или прессование. Дальнейшее повышение температуры ведет к разложению термопластиков.

Характер деформируемости аморфных пластиков при различных температурах:

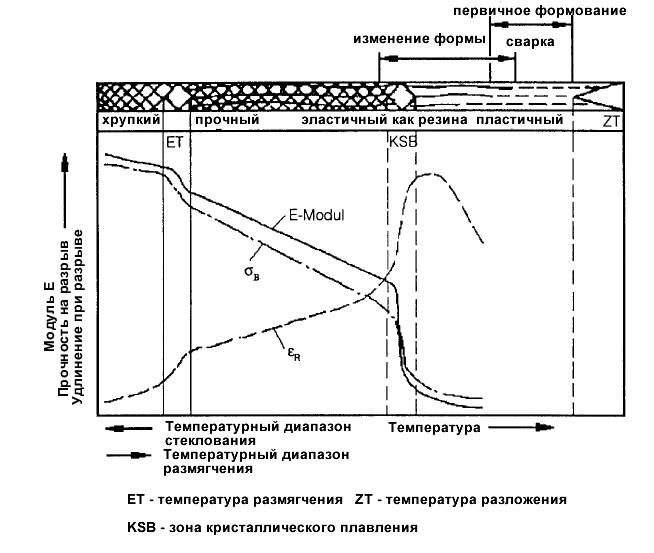

Частично кристаллические термопластики

Частично кристаллические термопластики, например, SIMONA – PЕ-HD, PP и PVDF в области стеклования и термического размягчения являются твердыми и хрупкими. Между областью термического размягчения и областью кристаллитного плава снижаются напряжения растяжения и модуль Е, в то время как растяжение возростает. Глубокая вытяжка происходит при температурах, которые выше зоны кристаллического расплава .

Характер деформируемости частично кристаллических пластиков при различных температурах:

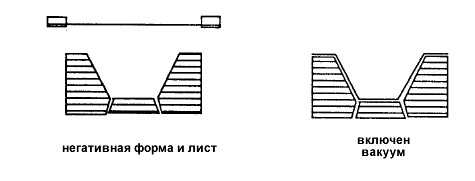

При этом плиту или пленку прочно зажимают в раме, расположенной над вакуумной формой (= инструментом). После, по возможности, равномерного нагрева и вытягивания отсасывают воздух из зоны между формой и материалом, плита прижимается давлением внешнего воздуха к форме. После охлаждения отформованную деталь извлекают.

Преимущество термоформовки состоит в том, что можно изготовить тонкостенные и крупноформатные детали с помощью простой оснастки и инструментов. При этом стоимость инструмента и инвестиционные затраты и стоимость работ по поддержанию значительно ниже, чем при способе литья под давлением. Этим способом обеспечивается рентабельность как серийного производства, так и малых серий. Мелкие детали можно рационально производить с использованием многократных форм.

За счет различных способов глубокой вытяжки с механической или пневматической предварительной вытяжкой и при удачном применении верхнего штампа можно изготовлять детали с равномерным распределением толщины стенок.

Все термопластики фирмы SIMONA в какой-то мере являются пригодными для глубокой вытяжки, за исключением высокомолекулярных типов полиэтилена PE-HML 500 и PE-HML1000 и комбинированного пластика SIMONA PVC-COPLAST-AS.

Пригодны любые типы машин. Для плит толщиной более 3мм целесообразно материал нагревать с двух сторон, время нагрева при этом сокращается, исключается тепловое повреждение поверхности материала. Далее рекомендуется с помощью подпора воздухом исключить провисание материала.

Для изготовления крупных серий оправдало себя использование многолинейных машин. В зависимости от целей применения могут использоваться машины с или без верхнего штампа (пуансона), а также с или без автоматики для заготовок форматом до 2 х 6 м.

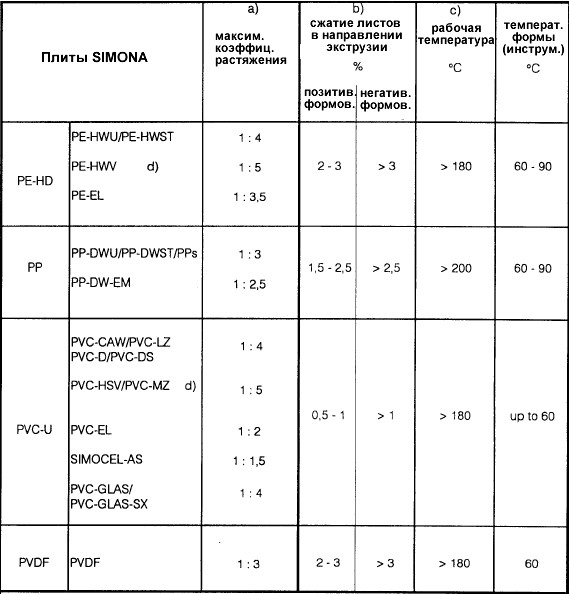

Стандартные значения данные для глубокой вытяжки материалов фирмы SIMONA:

- а) Соотношение площади плиты к площади отформованной детали

- b) в поперечном направлении примерно половина величины

- с) температура поверхности, а не температура струи

- d) для предельных соотношений

На каждый 1 мм толщины стенки для частично кристаллических термопластов PE, PP, PVDF требуется время нагрева около 35 сек. Для PVC это время составляет около 25 сек.

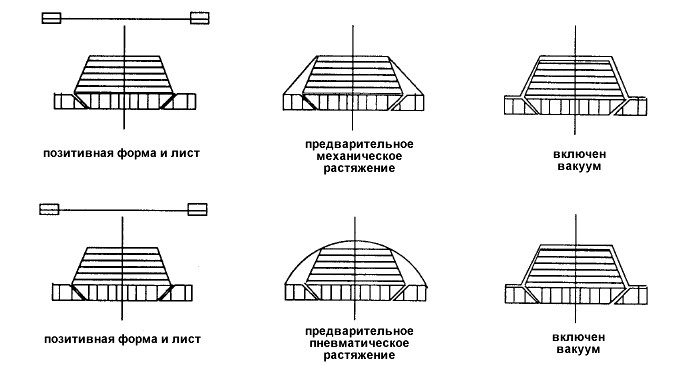

Позитивный и негативный способ формовки

Решение о применении позитивного или негативного способа формовки, если оба способа применимы, зависит от некоторых факторов:

- — Требуемое распределение толщины стенок

- — Видимая сторона

- — Структурирование поверхности

- — Допуски

Высококачественные инструменты с пескоструйной обработкой обеспечивают великолепную поверхность детали со стороны, обращенной к инструменту. При позитивном способе – это внутренняя сторона детали.

Структуру инструмента и данные об изготовлении легко перенести на деталь, в частности на PP. В случае строгих допусков лучше применить позитивный способ формовки, так как деталь после охлаждения дает усадку. При позитивном способе усадка ограничена размерами формы.

Если материал полностью пластифицирован, следует провести предварительную выдувку до определенной высоты (чтобы исключить возникновение складок) или же предварительное вытягивание материала при негативной формовке. После этого пуансон движется к материалу плиты и включается отсос воздуха. В местах, в которых пластик соприкасается, дальнейшая формовка ограничена. Для охлаждения применяют воздух, распыление воды применяют лишь в том случае, если поверхности уже затвердели. Этот способ дает более равномерную толщину стенок, и напряжения снижаются.

Для экономичного изготовления глубокой вытяжкой безупречно качественных деталей из PE, PVDF и PP непременно должно произойти полное охлаждение детали после снятия формы в отдельной раме для исключения деформации. Высокие температуры при формовании, медленное охлаждение и возможно низкие температуры при разборке формы и немедленная обрезка кромок после разборки – это существенно снижает возможность деформирования детали.

Усадка

Усадка — это разница между размером инструмента (формы) и размером охлажденной детали. Она определяется:

- 1. Формой инструмента

- 2. Применяется ли позитивное или негативное формование

- 3. Толщиной плиты

- 4. Направлением экструзии плиты

- 5. Температурой и временем нагрева плиты

- 6. Временем охлаждения

- 7. Температурой формы при её разборке

- 8. Применением отдельной охлаждающей формы

- 9. Моментом обрезки кромок после формовки.

Ориентировочные данные приведены в таблице выше.

Влажность

PVC и в определенной степени электропроводящие пластики могут поглощать небольшое количество влаги, которая при нагреве до температуры вытяжки в формовочной машине может вызывать образование пузырьков. В этом случае PVC перед формовкой следует предварительно просушить в воздушном шкафу при 55oC (около12-24 часов).

PE около 125oC

PP около 155oC

PVDF около 165oC.

Если плиты хранятся во влагозащищенной упаковке, то предварительная сушка не нужна.

Инструменты (формы)

В качестве материала для инструментов в инструментальном производстве используют дерево, алюминий, литые эпоксидные смолы, слоистый пластик. Выбор материала для создания форм определяется:

- 1. Требуемым качеством формуемой детали

- 2. Количеством формовок

- 3. Благоприятной обрабатываемостью

- 4. Теплопроводностью

- 5. Износостойкостью

- 6. Стоимостью

При изготовлении форм следует предусмотреть величину усадки термопластика и направление экструдирования плиты. Равномерные результаты и более короткое и экономичное время циклов достигают при охлажденных инструментах.

Пропескоструенные поверхности имеют то преимущество, что воздух при отсосе может полностью удаляться, и не возникают застойные зоны. Отверстия для отсоса воздуха должны быть диаметром не более 1мм, для олефинов лучше всего иметь 0,8мм, так как при пластичном состоянии материала создаются отпечатки. Рекомендуется формы покрыть разделительным слоем: тальком, тефлоновым напылением, воском, мылом. При позитивном способе формовки из-за возможности предварительной вытяжки нагретой плиты можно получить, как правило, более равномерное распределение толщины стенок.

Радиусы кромок могут быть для PP более острыми, для PE-HD мы рекомендуем несколько большие радиусы кромок (приблизительно 2-3 толщины плиты). При использовании позитивных форм для PE-HD требуется конусность 5-10o, для PVC – около 5o. При использовании негативных форм это не требуется, так как после охлаждения деталь легко отделяется от формы.

Предварительный нагрев

Для оптимальной загрузки машин мы рекомендуем плиты предварительно нагреть в циркуляционном шкафу до температуры ниже зоны размягчения (PE-HD 115-120oC, PP 150-155oC, PVC 60-70oC, PVDF до около 150oC). При нагреве следует работать с пониженной тепловой нагрузкой. При этом обеспечивается щадящий режим для поверхности. Этот режим сказывается положительно на сроке службы детали. Пластификация непременно должна распространяться до самой кромки плиты, чтобы избежать сильных напряжений и деформации в детали. Мы также рекомендуем исключить сквозняки со всех сторон формовочной машины.

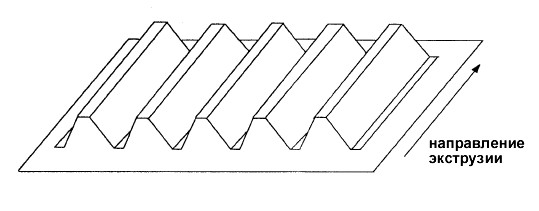

Влияние направления экструзии

Направление экструзии плит глубокой вытяжки необходимо выяснить заранее, успех зависит во многом от этого. Эмпирическое правило гласит: продольное направление плиты = продольная ориентация глубокой вытяжки детали. При работе с квадратными или круглыми заготовками обязательно нужно учитывать направление экструдирования. Усадка тоже должна учитываться, так как она в направлении экструдирования, как правило, в 2 раза больше, чем в поперечном направлении.

Влияние нагрева

При вакуумформовке можно работать экономично и в щадящем режиме для материала. Низкая теплопроводность пластиков, как правило, препятствует быстрому проникновению тепла в ядро материала плиты.

Медленный двусторонний нагрев с низкими температурами действует более щадяще, однако, он неэкономичен из-за медленного цикла.

При одностороннем нагреве одна сторона имеет большее напряжение, а вторая – меньшее. Соответствующим образом происходит расходование тепловых стабилизаторов и стабилизаторов УФ – излучения. Это очень важно при применении: при использовании изделия для наружных работ всегда нужно выбирать сторону с меньшим напряжением. Соблюдение этого требования положительно сказывается на сроке службы изделия.

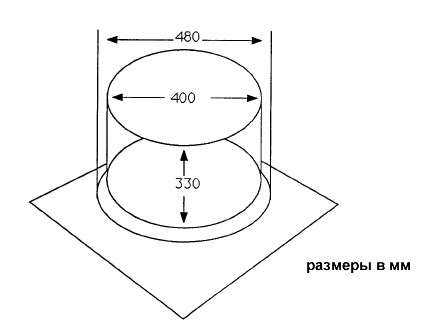

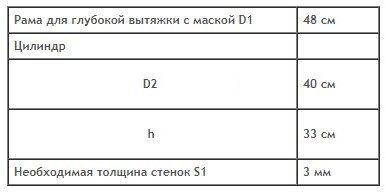

Расчет толщины стенок формуемых деталей

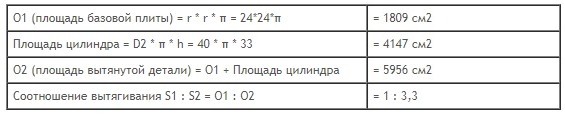

Соотношение глубокой вытяжки получают как отношение площади основной плиты О1 к площади вытянутой детали (О2). При условии как можно более равномерного распределения толщины стенок приводим два примера:

1) Цилиндр

Условие:

Задача: найти начальную толщину стенок S2

Решение:

Вывод: чтобы получить толщину стенок у изделия 3мм, нужно взять плиту толщиной не менее 10мм.

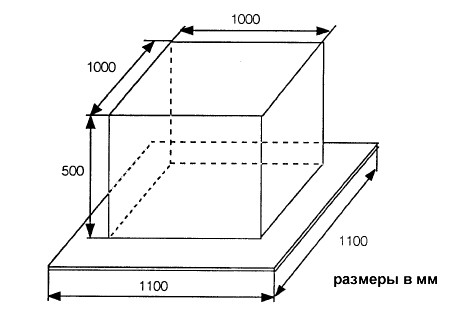

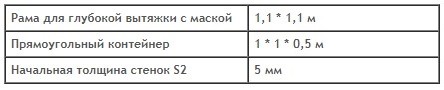

2) Прямоугольный контейнер

Условие:

Задача: найти конечную толщину стенок S1

Решение:

Вывод: толщина стенки формованной детали составит около 2 мм (лучше рассчитывать на 1,5 мм).

Термоформовка

В противоположность вакуумформовке, при которой материал зажат и нагревается излучателями с одной или двух сторон при высоких температурах и нагружен относительно короткое время, термоформовка происходит при относительно щадящем температурном режиме, при котором материал находится в термопластичном состоянии. При аморфных пластиках это состояние находится выше зоны размягчения, при частично кристаллических пластиках – выше зоны кристаллического расплава.

С повышением температуры формовочные усилия снижаются. Для получения одинаковых формовок формовочные усилия следует поддерживать до тех пор, пока из-за охлаждения материал снова не приобретет достаточную жесткость. Чем выше была температура формы, тем меньше при повторном нагреве стремление к возврату в исходное состояние, т.е. деталь становится более стойкой по форме при нагреве.

При производстве плит экструзией молекулы приобретают определенную ориентацию. При повторном нагреве свыше температуры стеклования молекулы при снижении внутренних напряжений возвращаются в состояние, свободное от напряжений, т.е. деталь получает усадку или меняет размеры.

Величина усадки зависит в основном от вида термопластика, температуры и времени нагрева и толщины плиты. Экструдированные плиты PVC-U показывают в продольном направлении уменьшение длины, в поперечном направлении – наоборот увеличение. PP в поперечном направлении практически не дает усадки. В PE плите в продольном и поперечном направлении происходит уменьшения размеров.

Из выше сказанного следует, что необходимо провести испытания в производственных условиях, при которых в дальнейшем будет производиться обработка материала. Требуемый формат плиты можно при этом соответственно определить. Рекомендуется дать небольшой дополнительный припуск по длине, т.к. в любом случае потребуется дополнительная обработка.

Заготовки плит желательно нагреть в регулируемой циркуляционной печи, плиты из PVC-U можно в печи подвесить, плиты из полиолефинов должны быть разложены горизонтально.

Ориентировочные данные для температуры формуемых плит приведены ниже:

| PE-HD | 125-150oC |

| PP | 160-170oC |

| PVC-U | 110-140oC, а также выше 170oC |

| PVDF | 175-200oC |

Возможны и более высокие температура с целью экономии времени – при наблюдениях и контроле времени.

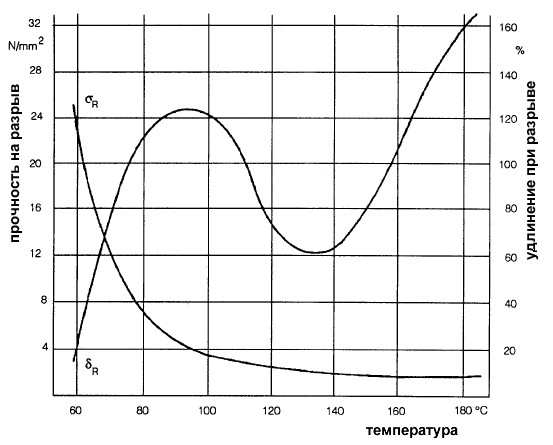

Прочность на разрыв и растяжение при разрыве PVC фирмы SIMONA в зависимости от температуры:

Длительность нагрева зависит от температуры в циркуляционной печи, степени циркуляции окружающего горячего воздуха, толщины нагреваемой плиты и, не в последнюю очередь, от вида пластика. В качестве ориентировочных данных на практике применяют следующие величины:

Полиолефины и PVDF: Время нагрева в минутах = 6 х толщина плиты

PVC: Время нагрева в минутах = 3 х толщина плиты

Следует позаботиться при формовке о том, чтобы плиты были со всех сторон разогреты равномерно. Этим исключается опасность возврата в исходное состояние после формовки и охлаждения.

Выбор материала формы определяется сроком службы и нагрузкой на форму, т.е. количеством формуемых деталей, а также качеством поверхности готового изделия. Форма может быть выполнена из гипса, эпоксидной смолы, дерева, пластика или металла. Обычно работают с двумя половинками инструмента (матрицей и патрицей = пуансоном).

Высококачественные формованные детали можно получить путем вдавливания нагретого листа в полую форму при помощи нагретого сжатого воздуха.

Гибка

Линейная зона изгиба плиты может быть нагрета с одной или двух сторон на различных аппаратах:

1. Без контакта

- — с помощью излучателей (инфракрасных или кварцевых)

- — с помощью нагревательной проволоки или прутков

- — с помощью горячей воздуходувки

2. Прямым контактом

- — с помощью плоских нагревателей

При достаточном нагреве пластиковую плиту изгибают под заданным углом и фиксируют до затвердевания материала. Обдувка холодным сжатым воздухом ускоряет процесс охлаждения.

Минимальный радиус изгиба принимается равным двойной толщине плиты.