Экструзия

В широком понимании – это механический процесс преобразования текучих расплавов полимеров в твердое состояние с необходимыми конечными физическими свойствами. Экструзия применительно к полимерным материалам – метод формования в экструдере изделий или полуфабрикатов неограниченной длины продавливанием расплава полимера через формующую головку с каналами необходимого профиля. Для этого используют шнековые, или червячные, экструдеры. Производство различных видов изделий методом экструзии осуществляется путем подготовки расплава в экструдере и придания экструдату той или иной формы посредством продавливания его через формующие головки соответствующей конструкции с последующими охлаждением, калиброванием и т. д.

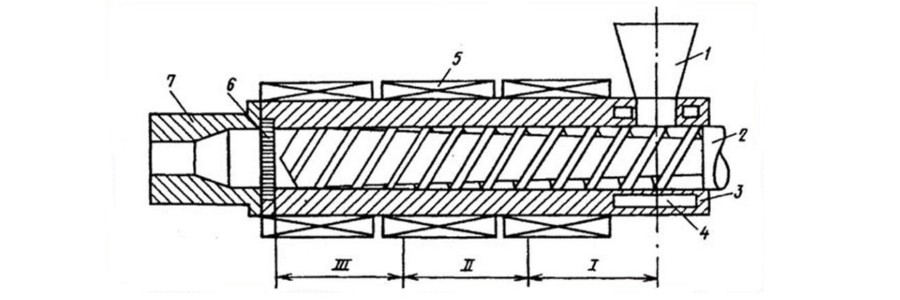

Наиболее простым является одношнековый экструдер без зоны дегазации. Основными элементами экструдера являются обогреваемый цилиндр, шнек (с охлаждением или без него), сетки, размещаемые на решетке, и формующая головка. В зависимости от природы полимера, технологических режимов переработки применяются шнеки различного профиля.

Экструдер без зоны дегазации

- 1 — бункер;

- 2 — шнек;

- 3 — цилиндр;

- 4 — полость для циркуляции воды;

- 5 — нагреватель;

- 6 — решетка с сетками;

- 7 — формующая головка;

- I, II, III- технологические зоны.

Технология экструзии

Технологический процесс экструзии складывается из последовательного перемещения материала вращающимся шнеком в его зонах: питания (I), пластикации (II), дозирования расплава (III), а затем продвижения расплава в каналах формующей головки. Деление шнека на зоны I-III осуществляется по технологическому признаку и указывает на то, какую операцию в основном выполняет данный участок шнека. Разделение шнека на зоны условно, поскольку в зависимости от природы перерабатываемого полимера, температурно-скоростного режима процесса и других факторов начало и окончание определенных операций могут смещаться вдоль шнека, захватывая различные зоны или переходя из одного участка в другой. Цилиндр также имеет определенные длины зон обогрева. Длина этих зон определяется расположением нагревателей на его поверхности и их температурой. Границы зон шнека I-III и зон обогрева цилиндра могут не совпадать. Для обеспечения успешного перемещения материала большое значение имеют условия продвижения твердого материала из загрузочного бункера и заполнение межвиткового пространства, находящегося под воронкой бункера.

Исходное сырье для экструзии, подаваемое в бункер, может быть в виде порошка, гранул, лент. Последний вид сырья характерен для переработки отходов промышленного производства пленок и осуществляется на специальных экструдерах, снабженных принудительными питателями-дозаторами, устанавливаемыми в бункерах. Равномерное дозирование материала из бункера обеспечивает хорошее качество экструдата.

Первоначальная толщина экструдируемого полимера задаётся посредством плоскощелевых головок (при производстве листовых и рулонных материалов). В том случае, если предполагается производство профильных изделий, головка имеет внутренний канал соответствующей формы (например, для П-образного профиля – канал имеющий П-образное сечение, для F-образного – F-образное сечение и т.д. и т.п.)

Калибровка экструдированного материала и финишная обработка поверхности осуществляется посредством каландровых секций, путём его прокатки между двумя смежными каландрами. В случае использования каландров с гравированной поверхностью, возможно получение текстурированных полимерных материалов.

В зависимости от того, в какой форме производится полимерный материал – рулонной или листовой, в конце технологической линии устанавливается, соответственно, намоточное или порезочное оборудование.