Під зварюванням полімерів розуміється нерозривне з’єднання термопластичних полімерів шляхом використання тепла та тиску та із застосуванням зварювальних присадок або без таких. Цей метод не слід плутати з такими методами, як холодне або дифузійне зварювання, тому що в них використовуються спеціальні розчинники, за допомогою яких відбувається розчинення поверхневого шару та склеювання сполучних поверхонь.

Всі процеси зварювання протікають при пластичному стані прикордонних поверхонь матеріалу в галузі стику. Ниткоподібні молекули притиснутих один до одного частин стику зчіплюються одна з одною і поглинаються, утворюючи однорідний матеріал шва у поєднанні.

У принципі можуть зварюватися тільки полімери одного і того ж виду (як наприклад, ПП з ПП), а серед них лише мають однакову або схожу (споріднену) молекулярну вагу і однакову щільність, причому на колір полімеру можна не звертати уваги. Не можна зварювати один з одним тверді та м’які поліетилени.

Єдиним винятком цього правила є отримання досить міцного з’єднання при зварюванні твердого ПВХ з акриловим склом.

1.1 Робоче місце

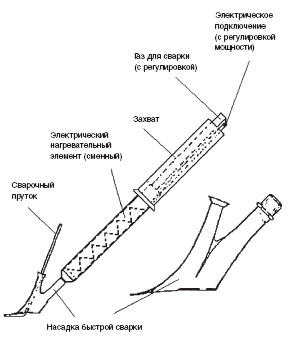

Крім зварювального пістолета з насадками (насадки для швидкого зварювання діаметром 3, 4 і 5 мм; круглі та шовні насадки, насадки для фасонного дроту) обладнання робочого місця включає наступні прилади: термометр, повітромір, відділювач олії та водовідділювач. Насправді особливо добре зарекомендували себе термометри з голкоподібним наконечником – при вимірі температури подібний наконечник можна вставляти в насадку. Точне вимірювання температури є одним із важливих передумов отримання прецизійного шва з високим коефіцієнтом міцності зварювання.

1.2 Підготовка шва

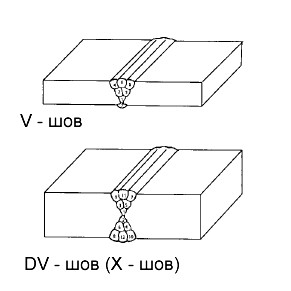

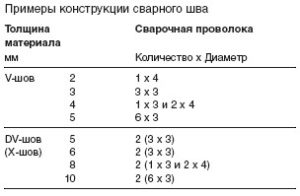

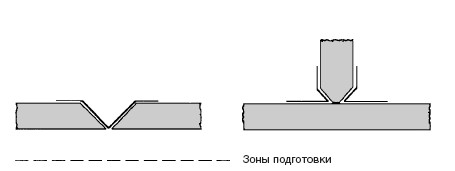

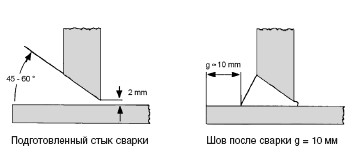

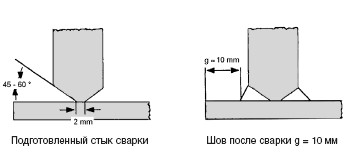

Найважливішими видами швів є DV-(X)-шов та V-шов, а також кутовий шов для зварювання пластин під прямим кутом. Пластини повинні бути ідеально вирівняні та мати фаску під кутом 30o. Така обробка може бути виконана за допомогою рубанка, фуганки, фрези, ножа або циклі. Найчастіше використовується різновид DV-шва, коли зварювання виконується з обох боків почергово зменшення короблення. Для більш тонких пластин і конструкцій, де зварювання виконується тільки з одного боку, рекомендується застосовувати V-шов. Зварювані поверхні пластин та дріт повинні бути ретельно очищені. З метою досягнення більшої величини коефіцієнта міцності зварювання повинні бути видалені частинки бруду, жиру та поту від рук, а також плівка оксиду. Для цього мало скористатися одним із традиційних розчинників.

1.3 Опис методу

Оптимальні показники зварювання можуть бути досягнуті лише за умови, що основний матеріал зварювання та зварювальний дріт однаково пластичні. Апарати слід час від часу контролювати на предмет температури і маси повітря, що подається, і при необхідності регулювати.

Перед закладкою зварювального дроту початкова ділянка повинна деякий час нагріватися, поки поверхня не стане матовою. Щоразу перед створенням чергового валика зварного шва за допомогою відповідного інструменту слід зіскоблювати наплив матеріалу зварювання та оксидний шар, що швидко виступає при високих температурах.

Для зменшення жолоблення важливо, щоб перед нанесенням нового шару зварювальний шов охолоджувався повітрям. При зварюванні товстіших пластин при виконанні DV-швів пластину слід перевертати після нанесення чергового шару шва з тим, щоб шви у своєму чергуванні завжди розташовувалися навпроти один одного. У процесі зварювання слід стежити, щоб ширина нагрітої зони з обох боків шва була однакова і дорівнювала приблизно 5–8 мм. Для хорошого з’єднання між пластинами важливо забезпечити подвійний наплив, в межах якого частини, що зварюються, з’єднуються у своїй зоні пластичності: молекулярні ланцюги вливаються один в одного і виникає подвійний наплив.

Малюнок 1.1 – Виведення зварювального прутка

Малюнок 1.1 – Виведення зварювального прутка

Малюнок 1.2 – Зварювання нагрітим газом зі зварювальним дротом круглого перерізу

Застосування круглих насадок

Цей метод вимагає кращих навичок та чуття, ніж робота з насадками швидкого зварювання (див. нижче). Щоб уникнути утворення поперечних тріщин (при надто гострому вугіллі) та деформації стиснення (при надто тупому куті), дріт тут потрібно тримати під прямим кутом.

Застосування насадок швидкого зварювання

Застосування насадок швидкого зварювання, порівняно із застосуванням круглих насадок, дозволяє досягти вдвічі більшої швидкості зварювання при покращеній безпеці. Використовуються спеціальні насадки, в які вводиться зварювальний дріт, і в яких потім нагрівається. Вузький струмінь повітря, що виходить з основи насадки до пластини, нагріває лише цілком певну (потрібну) зону пластини. Є відповідні насадки для дротів різного діаметра та профілю.

Застосування шовних насадок

Зварювання із застосуванням шовних насадок служить для фіксації частин, що зварюються. При цьому розплав матеріалу забезпечується за рахунок нагрітого повітря, але без додаткового дроту. Застосування шовної насадки при виконанні V-швів є обов’язковим, якщо потрібно забезпечити ідеальне з’єднання кореневих зон та унеможливити вплив наслідків надрізу при згинанні. Працювати з шовною насадкою рекомендується також у тих випадках, коли, наприклад, конструкція частини, що виготовляється, передбачає елементи приєднання і т.п.

1.4 Причини дефектів зварювання

- 1. Пластина та дріт нагріваються нерівномірно (зони нагрівання зліва та праворуч від зварювального дроту нагріті нерівномірно).

- 2. Температура та маса повітря не відповідають вимогам.

- 3. Пластина та дріт погано очищені.

- 4. У потоці повітря є частинки води олії та пилу.

- 5. V-шви не схоплюють матеріал.

- 6. У зоні зварного шва утворюються повітряні порожнини.

- 7. Об’єму зварювального дроту недостатньо, щоб заповнити паз зварного шва.

- 8. Не виконано вирівнювання пластин.

- 9. Зварювання виконується дуже швидко: дріт зберігає круглу форму перерізу та недостатньо деформується; через це з’єднання не утворюється або не є повним.

- 10. Через занадто високу температуру зварювання виникає пошкодження термічного характеру. Передбачувана перевага швидкого зварювання не реалізується через термічне порушення молекулярних ланцюгів: в екстремальному випадку утворення з довгих ланцюгів повертаються до вихідних мономерних сполук. Особливо це стосується поліетилену та поліпропілену.

1.5 Остаточна обробка зварного шва

Як правило, зварний шов не обробляється. За бажання його можна обробити за допомогою стругання, шліфування або скоблення, стежачи при цьому, щоб не виникали тріщини. Після кількох проходів шліфувальним папером з дедалі дрібнішим зерном зварні шви можна потім відполірувати (наприклад, у разі заготовок із ПВХ та гранульованого поліетилену).

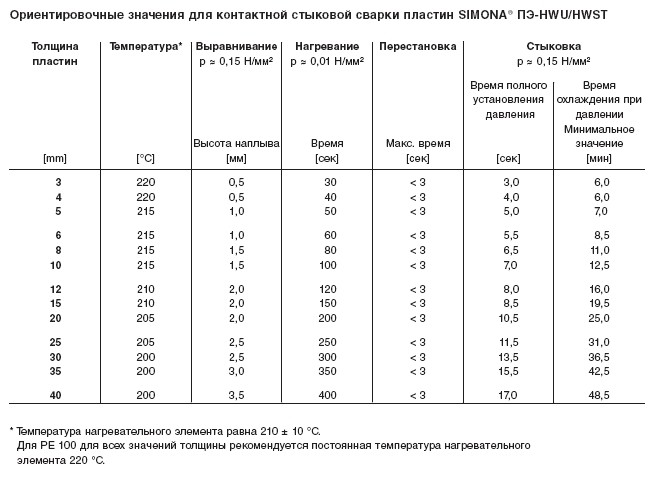

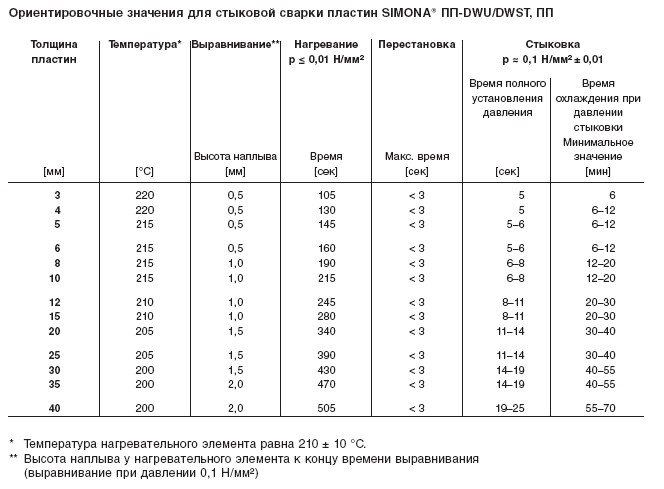

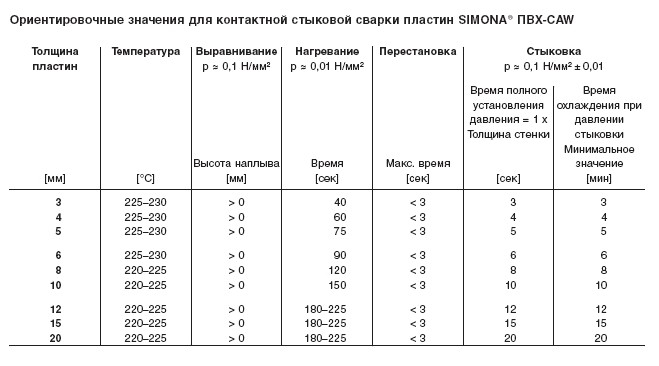

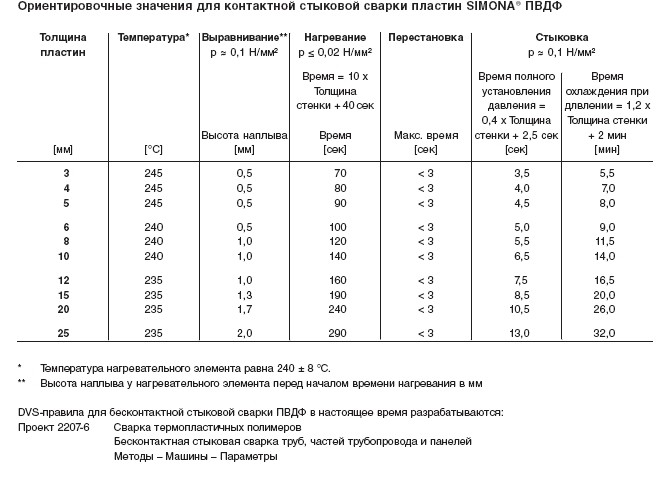

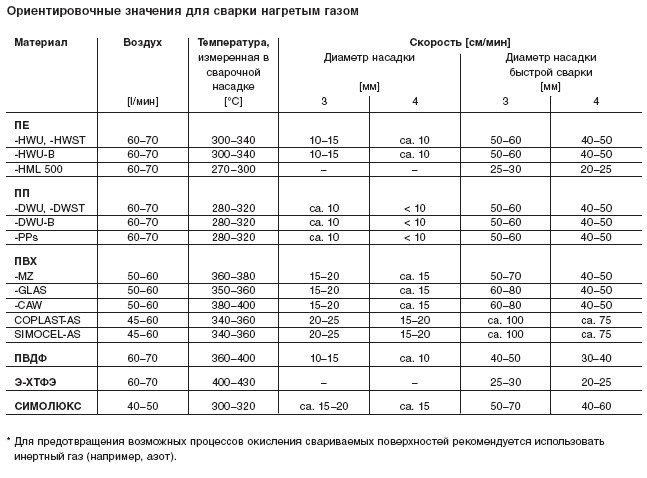

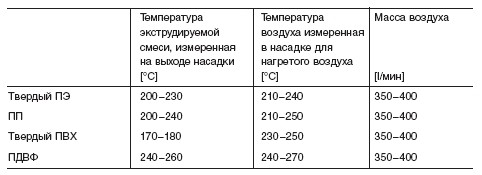

Таблиця з орієнтовними значеннями для зварювання нагрітим газом наведена у таблиці:

1.6 Зварюваність різних матеріалів

У принципі можуть зварюватися тільки полімери одного і того ж типу (як наприклад, ПП з ПП), а серед них тільки мають однакову або схожу (споріднену) молекулярну вагу і однакову щільність, причому на колір полімеру можна не звертати уваги. Практично це означає, що певні матеріали в принципі можуть зварюватися один з одним досить надійно тільки в межах однієї або двох сусідніх індексів розплаву груп. Групи індексу розплаву матеріалу можуть бути визначені за позначеннями формованих композицій згідно стандартів DIN EN ISO 1872 T1 (ПЕ) та DIN EN ISO 1873 T1 (ПП). Відносяться до розплаву MFR-величини слід визначати за позначеннями композицій, що формуються. Тверді та м’які поліетилени між собою не зварюються. Єдиним винятком цього правила є досить міцне з’єднання при зварюванні твердого ПВХ з акриловим склом.

PE-HD (PE 63/PE 80/PE 100)

Частини трубопроводу з групи індексу розплаву 003/005 (MFR 190/5: 0,3–0,7 г/10 хв.) та 010 (MFR 190/5: 0,7–0,7 г/10 хв.) та пластини з групи індексу розплаву 003 (MFR 190/5: 0,3–0,7 г/10 хв.) та 006 (MFR 190/5: 0,4–0,7 г/10 хв.) та 012 (MFR 190/5: 0,8–0,7 г/10 хв) можуть зварюватися один з одним. Це означає, що коефіцієнти в’язкості розплаву (тобто поведінка розплаву) при нагріванні дуже подібні між собою. Дане положення включено до DVS 2207 Частина 1 та підтверджено також офіційною заявою DVGW.

PP-H 100 (тип 1), PP-B 80 (тип2), PP-R 80 (тип 3)

Зварюваність у межах групи індексу розплаву 006/012 (MFR 190/5: 0,4–0,7 г/10 хв.). Це положення можна прочитати у DVS 2207 Частина 11.

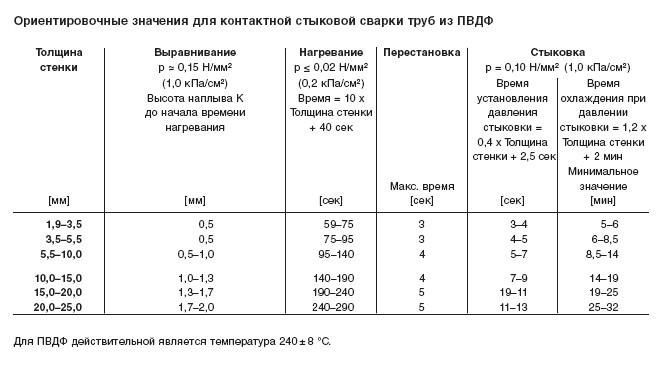

PVDF

На ринку полімерів існує два типи ПВДФ, що виготовляються за різними технологіями полімеризації: емульсійний ПВДФ та суспензійний ПВДФ. Не вдаючись до деталей, слід констатувати, що заготівлі в обох методах можуть зварюватися один з одним з великим значенням коефіцієнта міцності зварювання. У правилах DVS 2207 Частина 15 розглядається також нагрівальний елемент як для контактного стикового зварювання, так і для зварювання муфтових з’єднань екструдованих труб відповідно фасонних деталей. З урахуванням доцільності це може бути використане для пластин та інших заготовок.

Для якісності зварних швів вирішальними є такі фактори:

a. Підготовка зварного шва

При зварюванні з нагрівальним елементом чистота поверхонь частин, що стикуються, і нагрівального елемента також є найважливішою вимогою. Тефлонові плівки або покриття полегшують очищення поверхонь нагріву та перешкоджають при нагріванні прилипання полімеру до нагрівального елементу. Це особливо необхідно при зварюванні ПВХ.

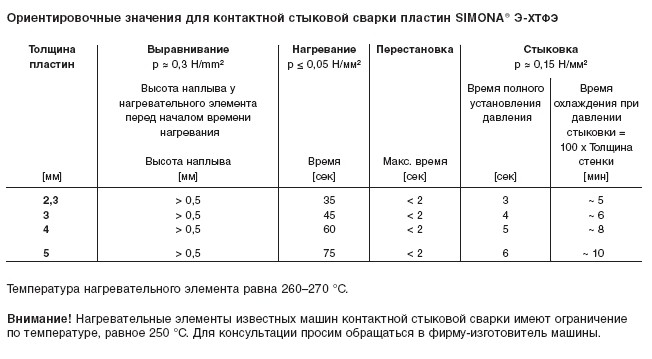

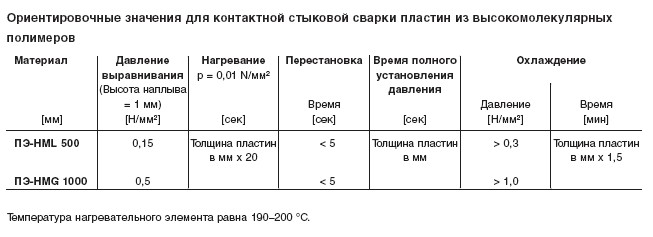

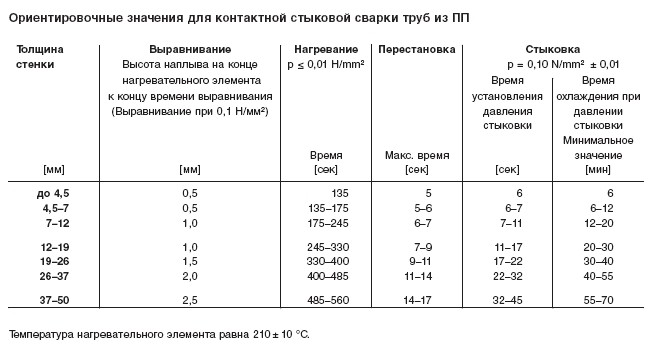

b. Температура нагрівального елемента

Як правило, для заготовок зі стінками більшої товщини застосовуються нижчі температури в межах встановленого діапазону (див. Таблиці) за більшого часу дії.

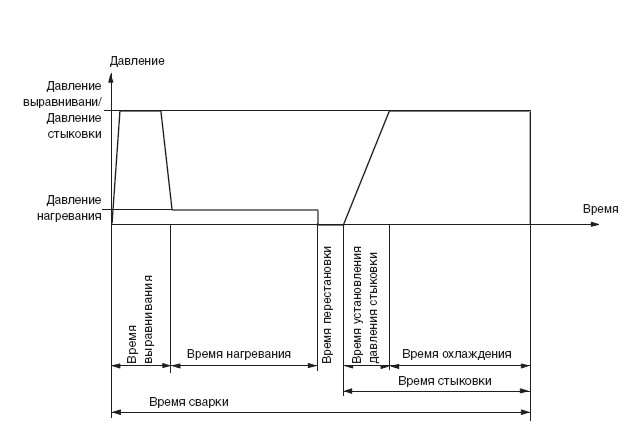

с. Час вирівнювання

Ідеально вирівняні поверхні зварювання витримуються без перекосів під тиском, що визначається по Таблицях для нагрітого матеріалу, доки не утворюється наплив розплаву (див. Таблиці).

d. Час нагрівання

На наступному відрізку часу повного циклу для досягнення рівномірного припливу тепла до матеріалу тиск в ході нагрівання лінійно спадає до нуля. Різка температурна межа між зонами пластичності та непластичності матеріалу при цьому не виникає, а напруги поступово знімаються.

e. Час перестановки

Для забезпечення зварювання з великим значенням коефіцієнта міцності зварювання (див. розділ “Випробування зварного шва на міцність”) вирішальним фактором є швидкість з’єднання частин, що зварюються. Це особливо важливо для ПВХ.

f. Час стикування

На етапі стикування (інтервал часу до повної установки тиску) тиск повільно підвищується. Раптове встановлення повного тиску при стику могло б витіснити розплав із зони зварювання. Наслідком цього був недостатньо великий коефіцієнт міцності зварювання.

g. Тиск стикування та час охолодження

Тиск стикування та час охолодження вибираються відповідно до матеріалу та товщини стінок. Після охолодження під тиском стикування до температури приміщення міцність зварного шва буде забезпечена повною мірою. Готову деталь можна витягнути з машини.

Малюнок 2.1 – Діаграма тиск/час; кроки методу при контактному стиковому зварюванні з нагрівальним елементом

Малюнок 2.1 – Діаграма тиск/час; кроки методу при контактному стиковому зварюванні з нагрівальним елементом

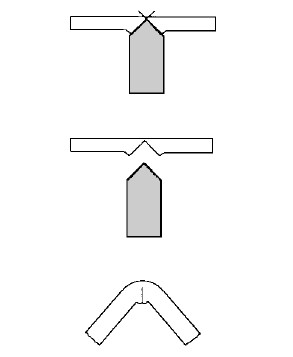

2.1 Зварювання кутових з’єднань

Даний комбінований метод (див. ілюстрацію) є різновидом контактного зварювання з нагрівальним елементом. Лезо нагрівального ножа під тиском вводиться в розплавлений полімер. Щоб заощадити час нагрівання і не піддавати полімеру надмірно довгому впливу тепла, при більшій товщині панелі перед введенням ножа може бути вифрезерований або випиляний неглибокий паз. Коли розплав досягає необхідної глибини (від 2/3 до 3/4 товщини панелі), шов від нагрітого ножа надходить стільки тепла, що в ньому в області примикання до куточків виникає термічна деформація. Як правило, нагрівальні ножі вводяться у розплав при 77–81o, що забезпечує ідеальне зварювання кутового з’єднання під кутом 90o.

Для зварювання під тупим кутом має застосовуватися ніж із гострим лезом. По довжині профілю зварювання кутового з’єднання після охолодження часто добре видно вигин. Крім жолоблення по довжині потрібно стежити за зварювання, що виникає в зоні, при охолодженні напругами усадки, які ще більше посилюються завдяки власним напругам, що з’явилися в процесі виготовлення. Вузькі бічні ребра сприяють збільшенню короблення, а широкі (тим самим жорсткі) ребра його зменшенню. Таким чином у випадку пластини більшої товщини (від 6 мм) зворотний бік з’єднання доцільно прогрівати другим нагрівальним ножем (шириною принаймні 2 товщини пластини) або гарячим повітрям з тим, щоб попередити появу небажаних

напруги.

Малюнок 2.2 – Зварювання кутового з’єднання

Малюнок 2.2 – Зварювання кутового з’єднання

Малюнок 2.3 – Гнучка

Малюнок 2.3 – Гнучка

Надалі ми рекомендуємо перед зварюванням, починаючи з товщини пластини 10 мм, підрізати паз V-шва приблизно на 50% товщини. Цей паз повинен бути передбачений для того, щоб запобігти надто великому витіснення матеріалу із зони зварювання. Крім того, завдяки невеликому часу нагрівання повний час зварювання зменшується.

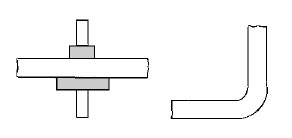

Орієнтовні значення для кутового з’єднання та згинання згинальної машиною “Вегенер” (Машина BM 201)

Орієнтовні значення для кутового з’єднання та згинання згинальної машиною “Вегенер” (Машина BM 201)

Опис методу зварювання

Для нероз’ємного з’єднання труб і фасонних деталей SIMONA ми рекомендуємо перевірені на практиці методи:

- – контактне стикове зварювання з нагрівальним елементом

- – зварювання муфт із нагрівальним елементом

- – зварювання з нагрівальною спіраллю

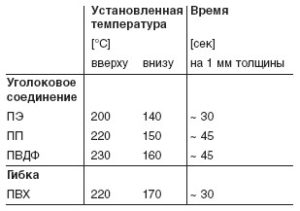

2.2 Контактне стикове зварювання труб та фасонних деталей

Основні вимоги для зварювання кутових з’єднань, зварювання муфт з використанням нагрівального елемента та зварювання з нагрівальною спіраллю:

- 1. Місце зварювання слід захищати від несприятливих атмосферних впливів (наприклад, вологість, вітер, сильні сонячні промені та температури нижче 0oC).

- 2. Якщо забезпечені умови для підтримки рівномірної та достатньої для зварювання температури стінок труб (попереднє нагрівання, вкрите під тентом опалення), то роботи можуть виконуватись за будь-якої зовнішньої температури. При дії сонячних променів нерівномірне нагрівання стін труб може бути компенсовано шляхом своєчасного укриття місця виконання зварювання.

- 3. З’єднані поверхні частин, що зварюються, повинні бути добре очищені. Очищення повинне проводитися безпосередньо перед зварюванням. Те саме стосується нагрівального елемента, який повинен очищатися ПЕ-очисником, але в жодному разі не папером зі штучного волокна. Щоб запобігти приклеюванню труби до нагрівального елемента або полегшити відокремлення труби, металеві поверхні повинні мати тефлонове покриття. Щоб запобігти охолодженню труби при зварюванні при сильному вітрі, місце зварювання та кінці труби, що зварюються, повинні бути добре вкриті.

- 4. Перед контактним стиковим зварюванням торці труб повинні бути нагріті до температури зварювання за допомогою нагрівального елемента, після чого пластифіковані в результаті цього поверхні (після видалення нагрівального елемента) повинні бути стиковані під тиском.

Малюнок 2.4 – Принцип контактного стикового зварювання з нагрівальним елементом

Малюнок 2.4 – Принцип контактного стикового зварювання з нагрівальним елементом

Підготовка шва

Перед затисканням у зварювальній машині слід провести аксіальне вирівнювання частин трубопроводу. Рухливість зварюваних частин по довжині повинна забезпечуватися відповідним чином, наприклад, за допомогою валиків, що переставляються.

Поверхні, що з’єднуються, повинні бути механічно оброблені в затиснутому стані із застосуванням торцевого рубанка.

Товщину шару, що зрізається, слід встановити приблизно на 0,2 мм. При попаданні в трубу стружки остання повинна бути видалена чистим інструментом. У жодному разі не можна торкатися поверхонь зварювання руками.

Після обробки слід перевірити паралельність торців. Величини залишкових зазорів нічого не винні перевищувати значень з Таблиці нижче. Одночасно слід контролювати зміщення кінців труб, яке повинно становити більше 10% від товщини стінки труби. Якщо це не так, то товщина стінки в області зварного шва повинна бути компенсована шляхом підрізування.

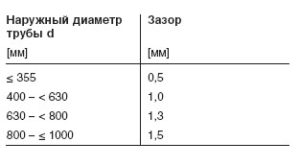

Максимальний зазор між оброблюваними поверхнями при зварюванні

Максимальний зазор між оброблюваними поверхнями при зварюванні

>

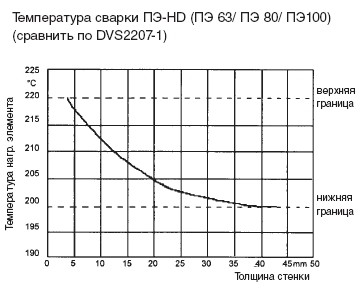

Діаграма температура нагр. елемента/товщина стінки

Діаграма температура нагр. елемента/товщина стінки

Процес зварювання

Нагрівальний елемент, розігрітий до температури зварювання (див. значення для ПЕ 63 / ПЕ 80 на ілюстрації вище; виробники машини для зварювання труб на практиці рекомендують для ПЕ 100 температуру 220oC незалежно від товщини стінки) вводиться між частинами, що зварюються, після чого з’єднуються поверхні з необхідним вирівняним зусиллям притискаються з обох боків нагрівального елемента. Для ПВДФ температура має бути 240 ± 8 oC, а для ПП 210 ± 10 oC.

Контроль за температурою проводиться із застосуванням швидкодіючого приладу для вимірювання температури поверхні і, при необхідності, з використанням теплопровідної пасти, або олівців або флюсів.

Необхідне зусилля для вирівнювання або стикування може бути розраховане виходячи з характеру поверхні зварювання та специфікованого тиску. Зазвичай ці значення наводяться виробниками зварювальних машин таблично, оскільки більшість приладів працюють не з виміром зусилля, а з гідравлікою. У заданій таким чином величині тиску слід врахувати також тиск, що виникає через переміщення заготовки. Останнє обумовлено тертям деталей машини і вагою частин, що зварюються.

Вирівнювання вважається закінченим лише тоді, коли по всьому периметру обох частин, що зварюються, утворюється наплив відповідно до значень у Таблицях. У період нагрівання, що тільки що почався, сила стиснення зменшується майже до нуля.

Після нагрівання поверхні, що стикуються, слід відокремити від нагрівального елемента, стежачи за тим, щоб при цьому не виникали пошкодження і забруднення. Відрізок часу, на якому відбувається поділ поверхонь, що стикуються, вилучення нагрівального елемента і зіткнення поверхонь, що стикуються один з одним називається часом перестановки. Цей час має бути мінімальним. Зварювані поверхні в момент зіткнення повинні мати швидкість практично рівну нулю. Після цього тиск слід збільшити (значення часу див. Таблиці) і зберігати незмінним до повного охолодження. В силу відмінностей у тиску під час руху машини для пластин і труб, наведені в Таблицях значення тиску стикування можуть бути іншими.

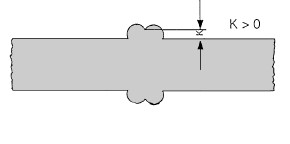

Малюнок 2.5 – Утворення напливу при контактному стиковому зварюванні з нагрівальним елементом

Малюнок 2.5 – Утворення напливу при контактному стиковому зварюванні з нагрівальним елементом

Не дозволяється проводити різке охолодження області зварного шва або застосовувати для цього речовини, що охолоджують. При великій товщині стінки (від 20 мм і вище) рівномірне охолодження в області зварювання досягається укриттям місця зварювання, що сприятливо позначається на властивостях матеріалу зварного шва. Після стикування по всьому периметру повинен утворитися рівномірний подвійний наплив, що проходить по обидва боки (див. ілюстрацію праворуч).

Якщо потім потрібна обробка зварного напливу, це краще зробити ще до повного охолодження шва. При остаточній обробці холодного напливу різання існує небезпека, що при виконанні цієї операції можуть з’явитися тріщини. У твердих матеріалах, наприклад ПВДФ, це може призвести до руйнування матеріалу.

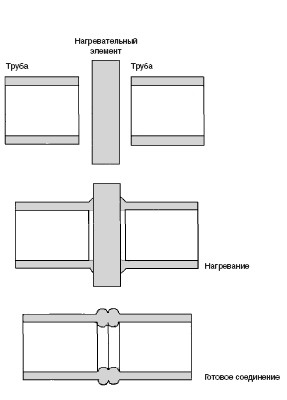

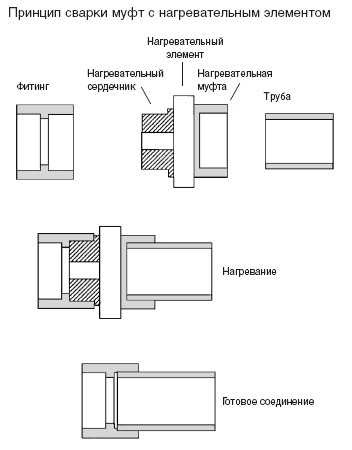

2.3 Зварювання муфт за допомогою нагрівального елемента

Основні вимоги

Частини труб та трубопроводів зварюються в нахлест. За допомогою нагрівального елемента з муфтою або іншого кріплення нагрівального елемента обидві поверхні нагріваються до температури зварювання, після чого кінці труб, нагрівальний елемент і муфта вирівнюються пропорційно так, щоб при стикуванні створювалося тиск стиснення.

При діаметрах труб:

- – 63 мм для ПЕ-HD та ПП

- – 50 мм для ПВДФ

для зварювання слід використовувати відповідний пристрій.

Підготовка шва

З’єднувальна поверхня труби повинна бути оброблена за допомогою зрізуючого інструменту або циклі. Фітинг зсередини повинен бути ретельно очищений з використанням очищувачів (наприклад, Tangit-очисник фірми Henkel) і вологопоглинаючого неволокнистого паперу.

Кінець труби слід злегка завузити під кутом приблизно 15 мм.

- – діаметрами до 50 мм: ширина 2 мм

- – за великих діаметрів: ширина 3 мм.

При ручному зварюванні після закінчення слід промаркувати глибину вставлення в інструмент нагрівання.

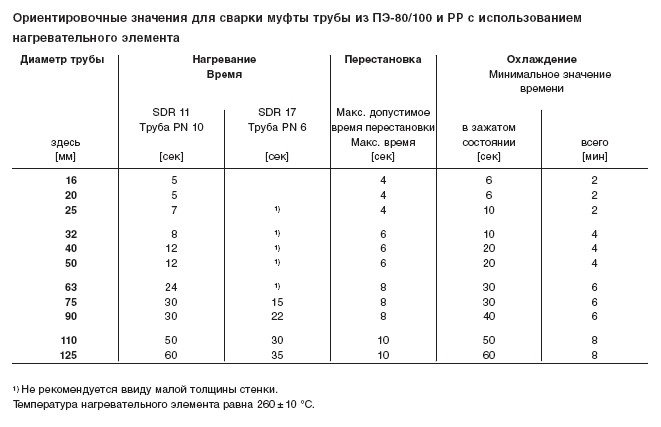

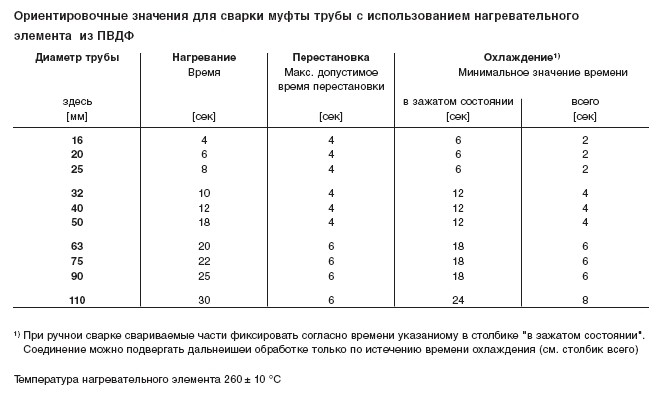

Процес зварювання

Інструменти зварювання мають бути нагріті до температури 260 ± 10 °C. Контроль за температурою проводиться із застосуванням швидкодіючого приладу для вимірювання температури поверхні і, при необхідності, з використанням теплопровідної пасти, або олівців або флюсів. Для нагрівання спочатку потрібно вставити до упору (або насадити) фітінг, а потім і трубу – до маркування. Частини, що зварюються, повинні нагріватися відповідно до значень часу, наведених у Таблицях.

Після закінчення заданого часу нагрівання Фітинг та трубу слід витягти з нагрівального елемента, надходячи при цьому у зворотньому порядку, і без обертання знову з’єднати разом шляхом поєднання до маркування або до упору. Зістиковані частини повинні залишатися зафіксованими в цьому положенні приблизно протягом часу, що дорівнює наведеним значенням часу нагрівання.

Малюнок 2.6 – Принцип зварювання муфт з нагрівальним елементом

Малюнок 2.6 – Принцип зварювання муфт з нагрівальним елементом

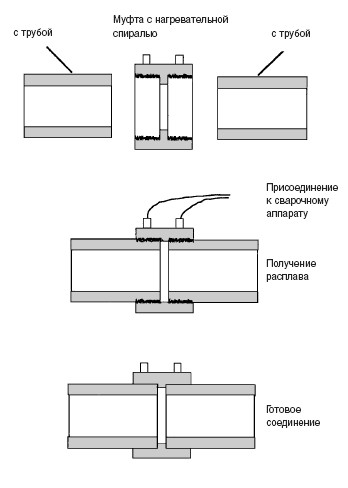

3.1 Основні вимоги

За допомогою інтегрованого в муфті резисторного дроту (нагрівальна спіраль), через яку пропускається електричний струм, сполучні поверхні, тобто. поверхні труби і внутрішній бік муфти, нагріваються до температури зварювання і потім зварюються. Цей метод в даний час використовується з ПЕ-HD та ПП.

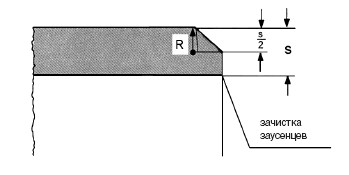

3.2 Підготовка зварного шва

Для якості зварювання методом нагрівальної спіралі вирішальне значення має чистота поверхонь. Поверхня труби в області зварювання повинна бути оброблена циклями або скребком, що обертається. Внутрішня кромка повинна бути зачищена від задирок, а зовнішня заокруглена відповідно до зображення на ілюстрації внизу зліва.

Фітинг зсередини повинен бути ретельно очищений спеціальним очищувачем (наприклад, Tangit-очисник фірми Henkel) і вологопоглинаючим неволокнистим папером.

Ексцентриситет труби в області зварювання не повинен перевищувати 1,5% зовнішнього діаметра. При перевищенні цього значення повинні використовуватися відповідні затискачі, що охоплюють. При насаджуванні Фітинг потрібно стежити за тим, щоб кромки частин, що з’єднуються, не перекошувалися і не вводилися з зайвим зусиллям, так як в іншому випадку може відбутися зміщення або пошкодження нагрівальної спіралі.

3.3 Процес зварювання

Дозволяється використовувати тільки такий зварювальний апарат, який добре узгоджується з фітингом. Перед зварюванням апарат налаштовується на відповідні значення діаметра та номінального тиску труби. Апарат і Фітінг з’єднані між собою зварювальним кабелем. Процес зварювання протікає в автоматичному режимі, причому у сучасних апаратах автоматично складається протокол роботи. Рух труб у з’єднанні допускається після повного охолодження.

Малюнок 3.1 – Принцип зварювання з нагрівальною спіраллю

Малюнок 3.1 – Принцип зварювання з нагрівальною спіраллю

Малюнок 3.2 – Підготовка кінців труб

Малюнок 3.2 – Підготовка кінців труб

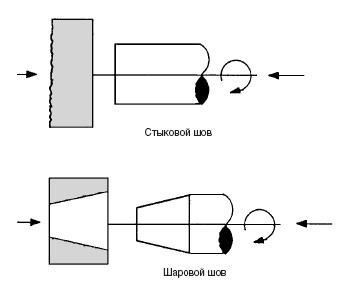

Малюнок 4.1 – Стиковий та кульовий шви

Малюнок 4.1 – Стиковий та кульовий шви

4.1 Опис методу

При зварюванні тертям необхідна для зварювання енергія (без підведення тепла і переважно без додаткових матеріалів) виникає за рахунок взаємного тертя частин, що зварюються так, що в області сполучних поверхонь утворюється наплив матеріалу і частини під тиском зварюються.

У більшості випадків одна заготовка повертається проти іншої, що залишається нерухомою, причому ротаційно симетричними сполучними поверхнями можуть бути або торцеві, або поверхні, що охоплюють.

4.2 Підготовка зварювання

З’єднувальні поверхні частин, що зварюються, повинні бути добре очищені. При цьому не можна застосовувати очищувачі, під впливом яких полімер розчиняється або набухає.

Для успішного зварювання має значення геометрія сполучних поверхонь. При стиковому зварюванні частин з діаметром 30-40 мм з’єднувальні поверхні повинні бути плоскими, у той час як при діаметрах понад 40 мм одній або обох поверхнях за допомогою механічної обробки повинна бути надана деяка кулястість.

Для тонкостінних частин (труб) у сфері сполучних поверхонь слід передбачити відповідну опору.

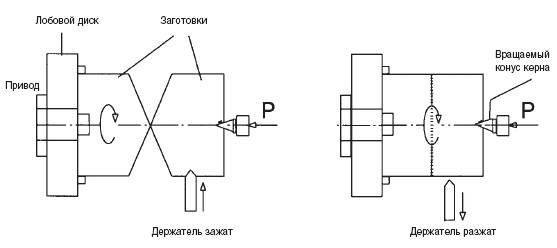

4.3 Процес зварювання

Заготовки, що зварюються, затискаються в пристосування (див. ілюстрацію нижче). Після цього одна заготівля при обертанні зміщується у напрямку іншої, яка в більшості випадків залишається нерухомою. При досягненні температури зварювання (цей момент можна розпізнати по тому, що по всьому колу виділяється тістоподібний матеріал) у нерухомої заготовки знімається блокування і тим самим відносний обертальний рух обох заготовок негайно припиняється. Тиск у стику зберігається до моменту достатнього охолодження з’єднання.

Малюнок 4.2 – Принцип зварювання тертям: ліворуч – підготовка до зварювання; справа – зварювання готове

Малюнок 4.2 – Принцип зварювання тертям: ліворуч – підготовка до зварювання; справа – зварювання готове

5.1 Температура

5.2 Підготовка

Безпосередньо перед зварюванням слід обробити як з’єднувальні поверхні й області, що примикають до них, так і пошкоджені зовнішні поверхні (особливо в результаті атмосферних впливів або дії хімікалій) до повного відновлення пошкоджених ділянок. При цьому не можна застосовувати очищувачі (наприклад, ацетон), що роз’їдають поверхню полімеру або змінюють властивості. У разі незручного розташування місця зварювання ми рекомендуємо, щоб зварювальні операції завжди виконувались двома робітниками.

Малюнок 5.1 – Очищення зони зварювання

Малюнок 5.1 – Очищення зони зварювання

5.3 Вплив вологості

Полімери та зварювальні присадки з поліолефіну за певних умов можуть вбирати вологу. Дослідження, проведені однією іменитою фірмою-виробником робочих матеріалів і SIMONA, призвели до одного і того ж висновку: в залежності від матеріалу та навколишніх умов зварювальні присадки вбирають вологу. При екструзійному зварюванні такі відкладення вологи можуть виникати в усадкових раковинах у зварному шві або в нерівностях поверхні шва. Це посилюється зі збільшенням товщини шва (величина “a”).

Щоб виключити проблему вологості, що виникає при зварюванні, ми рекомендуємо виконувати наступні рекомендації:

- 1. Встановити в систему подачі повітря відокремлювач води та олії

- 2. Уникати відмінностей у температурі елементів зварювання (конденсат)

- 3. Зберігати зварювальні присадки по можливості в сухих умовах (наприклад, опалювати приміщення)

- 4. При необхідності просушувати зварювальні присадки (у вентильованій печі: ПЕ 80oC/ ПП 100oC, не менше 12 годин)

- 5. Зварювання з великою величиною “a” (≥ 18 мм) проводити в декілька робочих проходів.

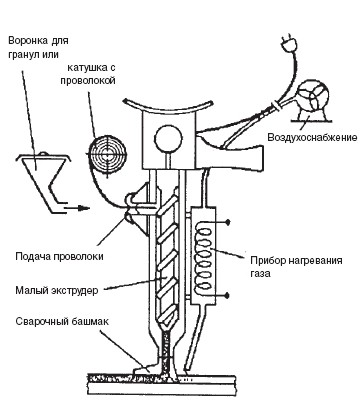

5.4 Апарат

Під переносним екструзійним зварювальним апаратом розуміється апарат, що складається з невеликого черв’ячного екструдера (як пластифікатор) з приводом від двигуна (ручний дриль).

Для попереднього нагрівання зварного стику жорстко монтується наддув або звичайний колорифер із підключенням до повітропостачання.

Екструзійне зварювання та зварювання нагрітим газом відрізняються такими особливостями:

- – Зварювання виконується із застосуванням зварювальної присадки, однорідної за типом та формою.

- – Зварювальна присадка пластифікується гомогенно та повністю.

- – Поверхні стикування нагріваються гарячим повітрям до температури зварювання.

- – Екструдована маса розподіляється опорним черевиком і стискається тиском.

- – У порівнянні зі зварюванням нагрітим газом тут при вищому шві та меншій внутрішній напрузі забезпечується скорочення робочих циклів та підвищення характеристик міцності.

Малюнок 5.2 – Переносний екструзійний зварювальний апарат

Малюнок 5.2 – Переносний екструзійний зварювальний апарат

Конструкція зварювального черевика

Екструдована зварювальна присадка розподіляється опорним черевиком, наприклад ПТФЕ, і стискається тиском. Форма зварювального черевика впливає на ряд факторів, а саме:

- – обсяг заповнення

- – швидкість заповнення

- – кут зустрічі

- – потік розплаву

- – замикання шва

- – рівномірність тиску.

Зварювальний черевик у кожному окремому випадку повинен відповідати формі шва. В принципі діє правило: чим ширше зварний шов, тим більше має бути довжина черевика

Як робочий матеріал для зварювального черевика підходять тільки полімери, що володіють високою термостійкістю – саме цією якістю володіє ПТФЕ. Крім високої термостійкості, цей полімер характеризується хорошими антифрикційними властивостями.

5.5 Остаточна обробка зварного шва

В принципі, зварні шви повинні бути виконані таким чином, щоб не була потрібна жодна остаточна обробка. Екструзійні зварні шви повинні мати рівномірну гладку поверхню та бездоганно зварені по краях зони. Для запобігання короблення в кореневій ділянці шва при зварюванні нагрітим газом робиться подварочный шов. Екструзована маса, що виступає іноді з зварювального черевика (особливо в сильно навантажених з’єднаннях) повинна бути зачищена з використанням цикли відповідної конфігурації.

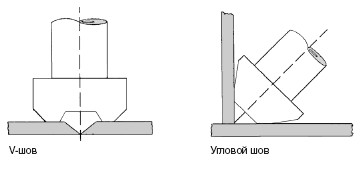

Малюнок 5.3 – V-шов та кутовий зварювальний шов

Малюнок 5.3 – V-шов та кутовий зварювальний шов

5.6 Запобігання утворенню раковин у матеріалі зварювання

Утворення раковин відбувається після закінчення процесу зварювання. Їх можна звести до мінімуму шляхом зміни швидкості охолодження та вибору геометрії зварювання, але не за допомогою варіювання параметрів зварювання.

Ймовірність появи раковин особливо велика за великої товщини стінок заготовок. Виникнення раковин пов’язане з тим, що після затвердіння поверхні шва утворюється міцний шар, що протидіє скороченню об’єму. Внаслідок цього процесу з’являються раковини.

Повільне охолодження зварного шва, що перешкоджає тим самим виникненню усадкових раковин, досягається шляхом застосування укриття з тканини (наприклад, скловати з алюмінієвою фольгою), що має достатню термостійкість.

Одночасно з цим в області зварного шва знімаються напруги.

5.7 Форма зварних швів

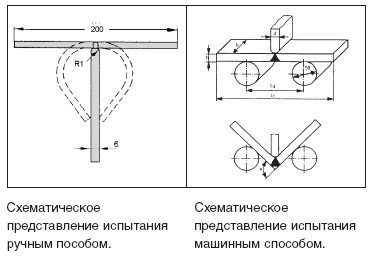

T-стик, HV-шов (V-напівшов) з кутовим швом, DV-шов Відступ “g” служить для накладання та проведення зварювального черевика.

Малюнок 5.4 – T-стик, HV-шов з кутовим швом

Малюнок 5.4 – T-стик, HV-шов з кутовим швом

Малюнок 5.5 – T-стик з подвійним HV-швом

Малюнок 5.5 – T-стик з подвійним HV-швом

Малюнок 5.6 – Стик з DV-швом – зварний шов без зазору

Малюнок 5.6 – Стик з DV-швом – зварний шов без зазору

5.8 Фактори, що впливають на якість шва:

- 1. Температура зварювальної присадки

- 2. Температура основного робочого матеріалу

- 3. Температура нагрітого газу – Вагова витрата зварювальної екструзійної маси

- 4. Маса нагрітого газу

- 5. Швидкість зварювання (проходу)

- 6. Тиск зварювання (тиск стиснення)

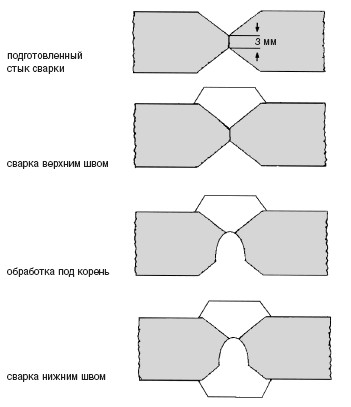

6.1 Випробування вручну

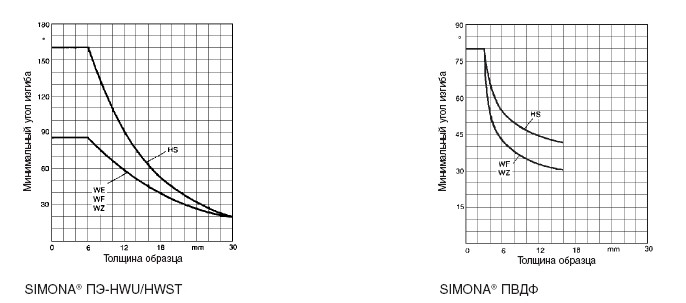

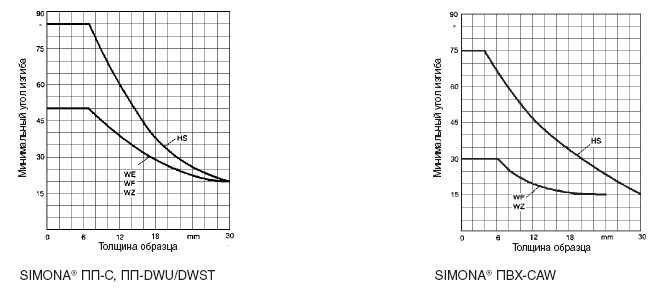

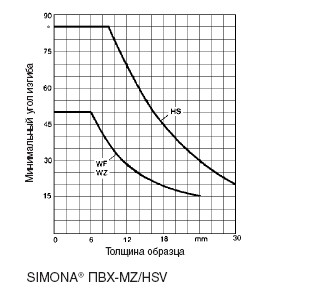

Правила DVS 2203 Частина 5: „Таке виконання технологічного випробування на вигин є простою орієнтовною перевіркою в умовах майстерні. З точки зору прикладеного зусилля цей метод обмежується товщиною випробувального зразка ≤ 10 мм.

Зразок з обробленим зварним швом згинається навколо заокругленого стрижня товщиною 6 мм з зусиллям, що швидко наростає (див. ілюстрацію нижче) до руйнування зразка, відповідно до стану, при якому вільні кінці зразка досягають стрижня.“

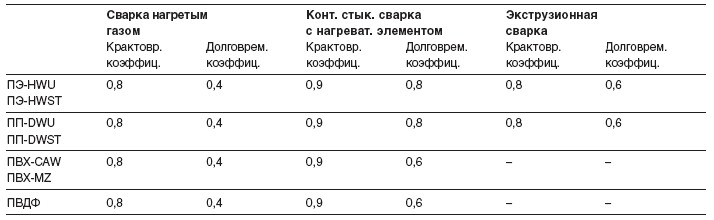

6.2 Коефіцієнти короткочасної та довготривалої міцності зварювання

Короткочасні показники надаються для часу навантаження до однієї години. Таким чином, довгострокові показники слід використовувати лише у конструкційних розрахунках.

Коефіцієнт міцності зварювання (випробування на розрив): коефіцієнт зварювання визначається як відношення міцності на розрив зварного шва до міцності на розрив основного робочого матеріалу.

6.3 Технологічне випробування на вигин

p align=”justify”> Технологічне випробування на вигин служить (у поєднанні з іншими випробуваннями) для отримання висновків про якість зварювання. Кут вигину і картина руйнування дозволяють робити висновки про здатність з’єднання до деформацій і, таким чином, якість виконання зварного шва. Довгострокові властивості зварної сполуки можуть бути визначені на основі випробування на вигин лише умовно.

Залежність мінімального кута вигину від товщини зразка

HS: Контактне стикове зварювання з нагр. елем.

WF: Нагрітий газ – зварювання з вентиляцією

WZ: Нагрітий газ – зварювання з витягуванням

WE: Нагрітий газ – екструзійне зварювання

7.1 Ефективна несуча здатність зварних з’єднань

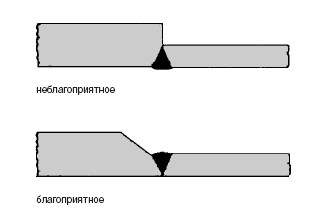

Внутрішнє і зовнішнє жолоблення, а також несприятливі переходи по товщині стінок, визначають ефективну несучу здатність зварних з’єднань, яка в залежності від обставин може бути істотно нижчою за міцність матеріалу. У будь-якому випадку, зварні сполуки є певною неоднорідністю. Оскільки обробки зварних швів у більшості випадків не робляться, то до цього додаються також нерівності поверхонь, що зменшує ефективну несучу здатність.

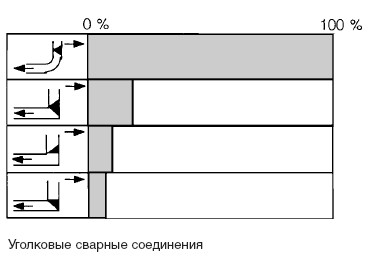

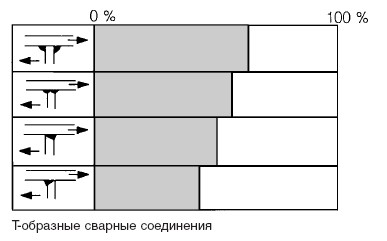

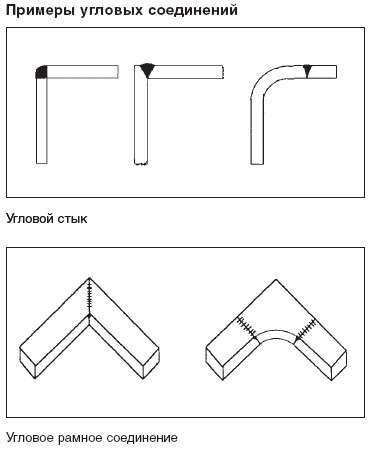

На ілюстрації нижче зображено чотири різні кутові з’єднання з різною конструкцією. Якщо ці з’єднання піддаються згину, виявляється, що прямокутні кутові з’єднання, як правило, є істотно менш сприятливими, ніж закруглені кути з місцями стикування поза закругленням. Заокруглення завжди допускають істотно більші механічні напруги і виявляють до 10 разів більш високу ефективну несучу здатність, ніж традиційні прямокутні кутові з’єднання.

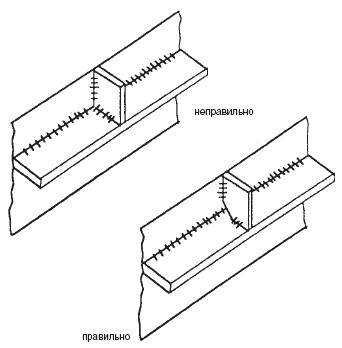

T-подібні з’єднання з односторонньо звареним швом поводяться значно краще, ніж при двосторонньому зварюванні (див. ілюстрацію знизу). Важливим тут також є те, що з боку розтягування частини, що напружується, відсутня короблення. На ефективної несучої здатності сприятливо позначається і те, що кутові шви мають певне закруглення, що позитивно впливає розподіл силового потоку.

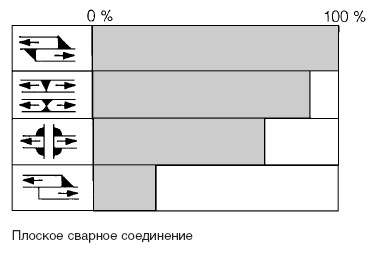

На ілюстрації знизу представлені з’єднання, що зазнають навантаження розтягування. В області шва виникає напруга на розтяг або на зріз. Оброблений V-шов виявляє більш високу ефективну здатність, що несе, так як силовий потік не обмежений і дія сил короблення зводиться до мінімуму. При простому з’єднанні внахлест у зварному шві також виникають як сили розтягування чи зрізу, і моменти згинання. Ефективна здатність, що несе, тут дуже невелика, так як силовий потік сильно обмежений. На противагу цьому з’єднання з подвійним нахлестом сприяє сприятливому обгинання силового потоку. Такий вид з’єднання має високу ефективну несучу здатність. Те саме стосується і перехресних сполук.

7.2 Розташування зварних швів

У разі несучих або кутових швів останні мають такі розміри, щоб забезпечити перетин, необхідний передачі сил. Переважним є варіант стикового з’єднання. V-шви повинні зварюватися з протилежного боку по відношенню до кореня шва.

При стикуванні заготовок різної товщини виникають перехідні області проходження силового потоку.

Малюнок 7.1 – Приклад зміни поперечного перерізу

Малюнок 7.1 – Приклад зміни поперечного перерізу

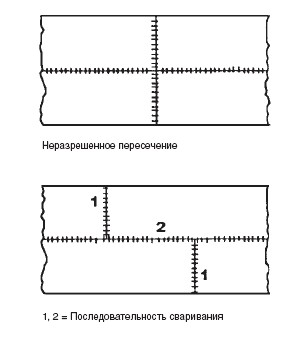

Слід уникати скупчення зварних швів в одному місці. Взаємне перетинання швів не допускається.

Малюнок 7.2 – Приклади скупчення швів

Малюнок 7.2 – Приклади скупчення швів

Малюнок 7.3 – Приєднання жорсткої конструкції

Малюнок 7.3 – Приєднання жорсткої конструкції

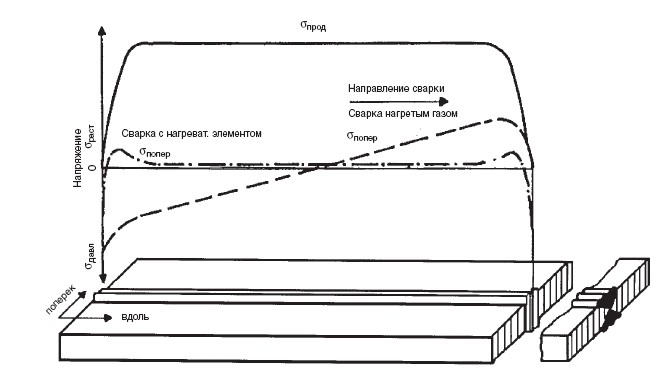

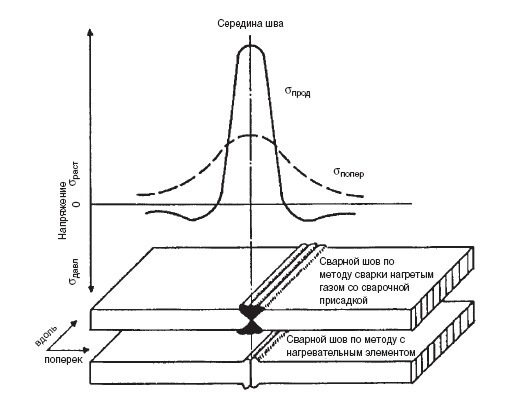

7.3 Механічні напруги

При зварюванні термопластичних матеріалів залежно від методу зварювання виникають різні стани механічної напруги, які в зварному шві можуть діяти в поперечній, поздовжній, а для заготовок більшої товщини також і у вертикальній площинах. Ці напруги викликані відмінностями в місцевому нагріві, пов’язаними з нерівномірним охолодженням.

При нагріванні матеріалу в зоні зварного шва через теплове лінійне розширення виникають напруги тиску, причому завдяки пластичній поведінці термопластичних полімерів у процесі зварювання відбувається ослаблення цих напруг. При подальшому охолодженні потім утворюються теплові механічні напруги. У той час як поздовжні напруження, що виникають в поперечнику зварного шва, не залежать від методу зварювання, для поперечних напруг, що виникають, це не так. При цьому вирішальним є стан панелі, що зварюється, а саме: або панель затиснута, або вона може стискатися. При зварюванні нагрітим газом поперечні напруги своїм виникненням зобов’язані змінюють один одного з часом фаз процесу зварювання: через вже згадані послаблення напруги в початковій області виникають теплові напруги. При продовженні зварювання ці області матеріалу повинні сприймати також напруги розтягування, що розвиваються. З цього випливає той факт, що, виникнувши в початкових областях, напруги розтягування зберігаються в останній з зон, що зварюються.

Картина зміни напруг зварювання по довжині зварного шва при зварюванні методами з нагрівальним елементом та при зварюванні нагрітим газом (відповідно до маси):

Малюнок 7.4 – Картина зміни напруг зварювання по довжині зварного шва

Малюнок 7.4 – Картина зміни напруг зварювання по довжині зварного шва

Картина зміни напруги зварювання в перерізі, вертикальному по відношенню до зварного шва. Величина поперечних напруг при контактному стиковому зварюванні з нагрівальним елементом великою мірою залежить від величини та тривалості тиску зварювання (по Meнгecy):

Малюнок 7.5 – Картина зміни напруг зварювання в перерізі, вертикальному по відношенню до зварного шва

Малюнок 7.5 – Картина зміни напруг зварювання в перерізі, вертикальному по відношенню до зварного шва