PLEXIGLAS® – торгова марка акрилового матеріалу (поліметилметакрилат, PMMA), який був уперше у світі впроваджений компанією Roehm Degussa. Матеріал універсальний у використанні та користується особливою популярністю завдяки своїй винятковій поведінці при машинній обробці.

PLEXIGLAS GS виготовляється литтям, у той час як PLEXIGLAS ХТ методом екструзії. Механічна обробка обох типів матеріалу провадиться практично однаковими методами. Це також стосується матеріалів PLEXIGLAS для спеціальних програм, таких як SOUNDSTOP (для прозорого звукового бар’єру), або зі спеціальними поверхнями. Поверхня може бути стійкою до абразивних впливів, текстурованою, металізованою, або покритою, наприклад, покриття HEATSTOP (відбиває сонячне тепло), SATINICE (з сатиновою поверхнею) та NODROP (розсіює воду та перешкоджає утворенню крапель).

Відмінності у обробці зазначених різновидів матеріалу вказані у відповідних секціях.

Ми сподіваємося, що ця брошура допоможе вам досягти оптимальних результатів. Якщо у вас виникнуть питання, пов’язані з представленою тут інформацією, або у зв’язку з практичною діяльністю, що здійснюється відповідно до цієї інформації, будь ласка, звертайтесь до офісу компанії Факторіал. Ми, у свою чергу, будемо вдячні за будь-які пропозиції, що ґрунтуються на вашому досвіді у цій галузі.

1.1 ГЕОМЕТРИЧНІ ФОРМИ

PLEXIGLAS GS виробляється у формі цілісних плоских листів, блоків, труб та прутків з гладкою або сатиновою (PLEXIGLAS SATINICE) поверхнями. PLEXIGLAS XT виготовляється як звичайний або удароміцний (PLEXIGLAS RESIST®) акрил з гладкою, текстурованою або матовою (PLEXIGLAS SATINICE) поверхнями у вигляді цілісних плоских листів, хвилястих листів, багатостінних листів, труб, прутків, дзеркальних листів, а також у вигляді плен ®). Кольорові листи мають рівномірне фарбування по всьому об’єму.

Незалежно від того, у стандартному або спеціальному форматі випущено матеріал, всі листи укладені на палети та забезпечені рекомендаціями щодо правильного зберігання та транспортування всередині підприємства. Так, компанія Roehm відзначає на палетах з хвилястими або стільниковими аркушами точки, куди слід вставляти лапи автонавантажувача. Взагалі кажучи, PLEXIGLAS найкраще зберігати у приміщеннях. Всі наші листи захищені поліетиленовою плівкою, утилізація якої не становить труднощів.

1.2 ЗМІНИ РОЗМІРІВ І ВНУТРІШНЯ НАПРУГА

Механічна обробка впливає загальне поведінка пластмасових деталей. Таким чином, напруга, що виникає всередині оброблюваних областей деталі, може викликати проблеми при наступних етапах роботи, таких як, наприклад, склеювання. Ця внутрішня напруга — така сама, як у формованих деталях — має бути ослаблена шляхом відпалу в спеціальних печах. Термоформування зазвичай викликає усадку матеріалу внаслідок дії нагрівання. Усадка по довжині і ширині може відрізнятися в залежності від модифікації матеріалу, що застосовується, і повинна враховуватися при порізці заготовок за розміром (див. “Відпал”).

Якщо механічна обробка проводилася тільки на одній поверхні листа, може спостерігатися незначна деформація заготовки. Ця деформація може бути усунена наступним відпалом. У разі більш складних форм деформацію можна загалом запобігти, якщо матеріал перед механічною обробкою піддати відпалу при температурі вище температури розм’якшення матеріалу.

Як і більшість інших пластмас, наші напівфабрикати мають високий коефіцієнт теплового розширення. Його величина становить для PLEXIGLAS GS та XT 0.07 мм/м*К. Вологість також впливає на стабільність розмірів, але меншою мірою, ніж нагрівання.

Приклад: технічна деталь із PLEXIGLAS GS завдовжки 1,000 мм при температурі від 10 до 30 С демонструє подовження 1.4 мм (20 К*0.07 мм/м*К*1 м).

Отже: завжди перевіряйте розміри однакових деталей за однакових температур навколишнього середовища та однакових температур матеріалу.

1.3 МАСКУЮЧА ПЛІВКА

Залежно від модифікації та товщини матеріалу поверхні наших листів масковані самоклеючою або липкою плівкою. Зазвичай плівку для маскування поверхні залишають на аркуші, поки аркуш не буде встановлений на своєму остаточному місці використання.

Якщо плівку потрібно видалити, наприклад перед термоформуванням або склейкою, міцно утримуйте лист за один край і здирайте плівку одним швидким рухом руки.

Якщо листи знаходяться під впливом атмосферного впливу, то плівка повинна бути видалена протягом чотирьох тижнів, незалежно від її адгезійної здатності, тому що після цього часу поліетилен може стати крихким або може приклеїтися сильніше. В обох випадках плівка не може надалі видалятися належним чином, а поверхні листа, ймовірно, буде завдано шкоди.

1.4 МАРКУВАННЯ

Маскувальна плівка з поліетилену, що не викликає забруднення навколишнього середовища, призначена для захисту PLEXIGLAS при транспортуванні та зберіганні. Ми рекомендуємо не видаляти її під час механічної обробки. Найкраще видаляти плівку на місці не раніше ніж деталь буде готова до застосування.

Розмітка, наприклад, отворів під свердління, контурів або країв, які потім будуть вирізані, виконується на плівці, що маскує. Якщо останнє вже видалено, можна використовувати спеціальні олівці (наприклад, м’який графітовий олівець або фломастери) для розмітки безпосередньо на поверхні листа.

Різці або пробійники не слід використовувати, якщо не буде гарантовано, що надрізи, спричинені їх застосуванням, будуть видалені наступною операцією. В іншому випадку всі згадані матеріали — навіть ударостійкий PLEXIGLAS RESIST, можуть розтріскатися або розламатися на частини при прикладанні навантаження.

1.5 НАСТУПНИЙ ЗАХИСТ ПОВЕРХНІ

Якщо оброблені плити, напівфабрикати або вироби у зібраному вигляді, виготовлені з PLEXIGLAS, повинні бути захищені від налипання бруду, впливу хімічних речовин або інших факторів під час подальшої обробки або зберігання, наприклад, під час реставраційних робіт, то можуть бути рекомендовані такі заходи:

- — покриття, що наносяться в рідкому вигляді (захисні покриття), які можуть бути пізніше видалені як плівки (наприклад, 30% водні розчини PVAL) або захисні плівки

- — сумісна клеюча крепова стрічка (плівки, що самоклеються)

- — поліетиленові плівки, що клеять (плівки)

- — поліетиленові пакети, які потім закривають або зварюють

1.6. ОБЛАДНАННЯ ДЛЯ МЕХАНІЧНОЇ ОБРОБКИ

PLEXIGLAS можна обробляти на устаткуванні, яке зазвичай застосовується для обробки дерева або металів. Високошвидкісні установки, що працюють при низькій вібрації, забезпечують отримання чистих різів. Шліфувальні верстати ( шліфувальні інструменти та верстати) та дискові пили, зокрема, повинні бути забезпечені екстрактором для оперативного видалення відходів або стружки. Високоякісні інструменти з пневматичним приводом також можна використовувати для обробки наших матеріалів.

1.7 ІНСТРУМЕНТИ

PLEXIGLAS обробляють за допомогою інструментів, виготовлених із інструментальної сталі, а також твердосплавного або алмазного інструменту. Відомо, що твердосплавний інструмент має найбільший термін служби, хоча слід враховувати, що пігменти, що містяться в кольорових матеріалах PLEXIGLAS, що щільно забарвлені, можуть дуже помітно скоротити термін служби будь-якого інструменту.

Тупий інструмент викликає по краю різу утворення задирок, сколів, напруг і т.д. Різці повинні бути завжди гостро вигострені, при цьому особливу увагу слід звернути на кут зазору та головний передній кут. Інструменти, які раніше використовувалися для обробки дерева чи металу, не можуть застосовуватись для пластику.

Тільки гострі інструменти повинні використовуватись для механічної обробки PLEXIGLAS. Необхідно також подбати про адекватне охолодження інструменту.

Для PLEXIGLAS можуть використовуватися охолоджувальні мастила без олії. Рекомендується концентрація у воді близько 4%.

Використання беззубих пилок не приносить задовільних результатів.

Ударостійкі матеріали, такі як PLEXIGLAS RESIST, можуть оброблятися за допомогою висікання або гільйотини, залежно від товщини.

2.1 Дискові пилки

Виробники виробів із пластиків зазвичай використовують у роботі дискові відрізні пилки зі столами, у той же час вертикальні панельні пилки часто застосовуються в торгівлі пластиками. Крім того, існують ріжучі лінії з комп’ютерним керуванням для різання великих обсягів матеріалу. Якість різання помітно покращиться з використанням автоматичної подачі. Іншими перевагами є рівномірне навантаження на інструмент, скорочення машинного часу та більший термін служби інструменту.

Диск ручної або стаціонарної дискової пилки повинен лише трохи виступати за аркуш PLEXIGLAS.

Інші вказівки:

- – ніколи не працюйте без перерви

- – включайте пилку до початку різання, починайте різання акуратно

- – перевіряйте правильність напряму диска

- – не нахиляйте матеріал

- – запобігайте коливанням листа

- – працюйте на середній швидкості подачі

PLEXIGLAS з товщиною понад 3 мм повинен бути охолоджений водою, охолоджуючим мастилом або стисненим повітрям.

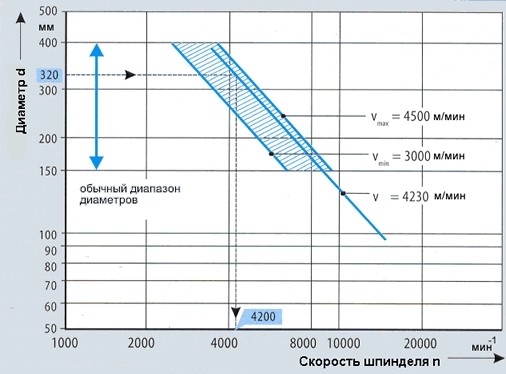

Малюнок 2.1 – Рекомендовані швидкості різання, діаметри дисків пилки та швидкості обертання пилки для порізки PLEXIGLAS на дискових пилках

Малюнок 2.1 – Рекомендовані швидкості різання, діаметри дисків пилки та швидкості обертання пилки для порізки PLEXIGLAS на дискових пилках

Малюнок 2.1 показує залежність швидкості різання, діаметра диска пили та швидкості обертання пили: наприклад, швидкість обертання пили 4200 об/хв є оптимальною, якщо діаметр диска 320мм. У такому разі швидкість різання становить 4230 м/хв.

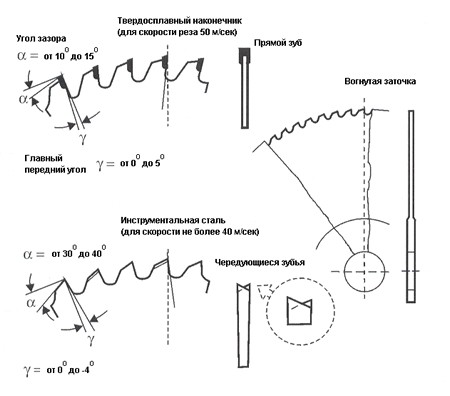

Для дискових пилок (диски з твердосплавними наконечниками):

- – кут зазору, α від 10 до 15°

- – головний передній кут γ від 0 до 5°

- – швидкість різання, vc до 4500 м/хв

- – відстань між зубами від 9 до 15 мм

Для різання PLEXIGLAS використовуйте лише незміщені диски для пилки. Це єдиний спосіб забезпечити гладкість та чистоту ріжучої кромки.

Також ми рекомендуємо використовувати тільки диски з твердосплавними наконечниками з найбільшою кількістю зубів, зокрема, оскільки вони мають більш тривалий термін служби, в порівнянні з дисками з інструментальної сталі. Тупі та неправильно встановлені диски викликають появу сколів зі зворотного боку заготівлі. Зуби можуть бути прямими або по черзі скошеними (див. рис. 2.2).

Малюнок 2.2 – Диски для дискових пил

Малюнок 2.2 – Диски для дискових пил

Диски з твердосплавними наконечниками з прямими зубами ріжуть менш агресивно, якщо два кути кожного зубця або кожного другого зубця скошені (трапецієподібні прямі зубці).

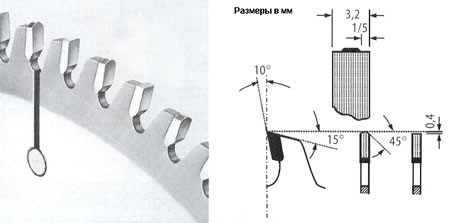

Рисунок 2.3 – оптимізований диск для дискової пилки; форма зуба: плоска трапецієподібна, діаметр 300 мм, кількість зубів: 72, крок зуба ~ 13 мм

Рисунок 2.3 – оптимізований диск для дискової пилки; форма зуба: плоска трапецієподібна, діаметр 300 мм, кількість зубів: 72, крок зуба ~ 13 мм

Подача пили повинна виключати появу сколів на кромці різу. Якщо швидкість подачі занадто низька, результатом може бути тертя, що спричинить небажане нарощування тепла на ріжучій кромці.

Серед інновацій у галузі різання – дискові пилки із зубами спеціальної форми (“Bombastic”, “Spacecut”), які забезпечують чисту та гладку кромку PLEXIGLAS при використанні на складному обладнанні з контролем обертання пилки та подачі матеріалу.

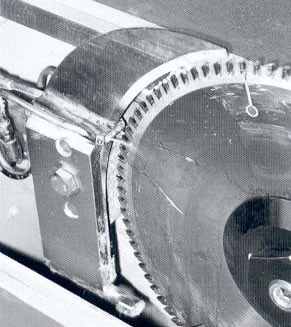

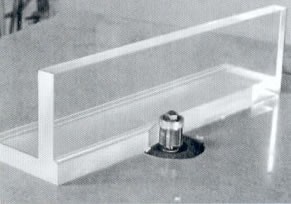

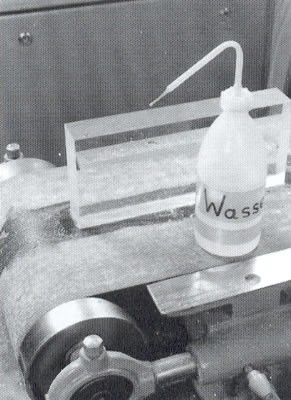

Під час порізки PLEXIGLAS XT, а також товстіших листів та блоків PLEXIGLAS GS, дискова пилка повинна бути оснащена комплектом з охолоджуючим пульверизатором, який також може бути встановлений на більш пізній стадії. Заснований на принципі водоструминного насоса, стиснене повітря розпорошує холодне повітря або мастило і розподіляє його тонким нальотом на диску, що рухається. Малюнок 2.4 демонструє подібний охолодний вузол.

На жаль, цей тип системи охолодження не часто використовується на практиці з різних причин, наприклад, через відсутність місця під столом дискової пили. Іноді проблеми виникають у зв’язку з використанням рідини, що охолоджує. Додаткове чищення необхідне при наступних операціях фарбування, склейки і т.д.

Малюнок 2.4 – Охолодження диска за допомогою пульверизатора

Малюнок 2.4 – Охолодження диска за допомогою пульверизатора

Після великої серії випробувань було знайдено стандартний диск для дискової пилки, що належить до групи рекомендованих вище дисків, який ідеально підходить для PLEXIGLAS XT. Крок зубів близько 13 мм.

За допомогою цього диска навіть товсті листи та їх стопки можуть різатися без додаткового охолодження. PLEXIGLAS XT у кожній можливій товщині, включаючи 25 мм, а також товсті стопки листів, були порізані без будь-яких проблем. Результати різання практично незалежні від темпу подачі. Напруга, що виникає на кромці різу, настільки низька, що ризик утворення мікротріщин мінімальний. Цю перевагу виробник оцінить при подальшому склейці.

Той самий диск може бути використаний для PLEXIGLAS GS у всіх можливих товщинах. Однак його перевага стає найбільш очевидною при товщинах 3 мм і вище, і має використовуватись у разі відсутності можливості охолодження рідиною. Взагалі кажучи, охолоджувальна рідина все ще є кращим методом, за умови використання відповідної рідини.

2.2 Стрічкові пилки

Для контурної порізки та обрізки краю формованих частин, виготовлених з PLEXIGLAS, виробники часто використовують стрічкові пилки, які зазвичай застосовуються в дерево- та металообробці. Їхні полотна завжди злегка відхилені убік (розведені). Це призводить до утворення більш грубої кромки порівняно з кромкою, що утворюється після застосування дискових пил незалежно від матеріалу. Тому зазвичай потрібна подальша обробка країв. Ширина полотна стрічки знаходиться в межах між 3 мм і 13 мм і залежить від бажаного контуру порізки і типу пили, що використовується. До кількість зубців має бути між 3 і 8 на 1см довжини стрічки.

Швидкість руху стрічки (швидкість різання) може варіювати від 1000 до 3000 м/хв. (див. Малюнок 2.5). Основне правило таке: чим нижча швидкість різання, тим більше зубів потрібно.

Під час різання повинні бути вжиті заходи щодо усунення вібрації та коливань аркушів.

Малюнок 2.5 показує, що ідеальна швидкість різання становить, наприклад, 1675 м/хв, якщо діаметр колеса пили дорівнює 380 мм, а швидкість обертання шпинделя 1400 об/хв.

Малюнок 2.5 – Рекомендовані швидкості різання, діаметри дисків та швидкості їх обертання для стрічкових пилок при обробці PLEXIGLAS

Малюнок 2.5 – Рекомендовані швидкості різання, діаметри дисків та швидкості їх обертання для стрічкових пилок при обробці PLEXIGLAS

У разі використання горизонтальної стрічкової пилки для відрізання країв відформованих частин стрічка може бути спрямована краще, якщо її ширина більше 13мм. Перевірте, щоб відформована деталь була надійно закріплена на підтримуючому шаблоні, щоб унеможливити розколювання.

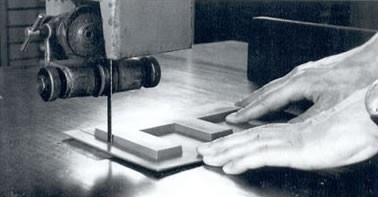

Малюнок 2.6 – Обрізання краю за допомогою стрічкової пилки

Малюнок 2.6 – Обрізання краю за допомогою стрічкової пилки

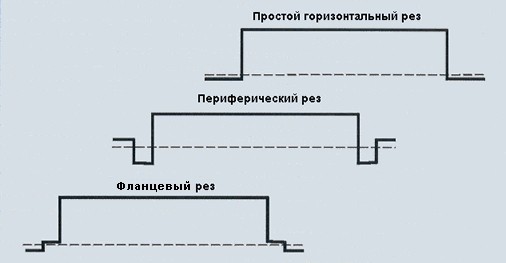

Малюнок 2.7 – Можливі типи різання за допомогою стрічкової пилки

Малюнок 2.7 – Можливі типи різання за допомогою стрічкової пилки

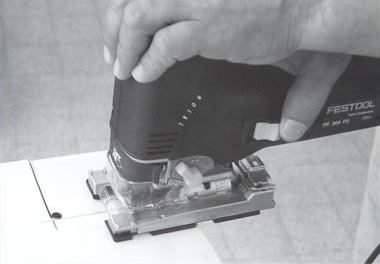

2.3 Лобзики

Для різання тонких листів із частою зміною напряму можуть використовуватись лобзики. Дрібна металева стружка, що з’являється під час розпилювання повинна здуватися за допомогою стисненого повітря. Низька швидкість подачі лобзика та швидкість різання нижче 1,500 м/хв запобігають перегріву матеріалу. Особливо підходять інструменти, які рухаються не тільки вгору і вниз, але також і в горизонтальному напрямку.

Малюнок 2.8 – Випилювання лобзиком логотипу PLEXIGLAS

Малюнок 2.8 – Випилювання лобзиком логотипу PLEXIGLAS

2.4 Ножувальні верстати

Ножувальні верстати добре себе показують при випилюванні форм типу ластівчин хвіст. Однак, край виходить досить грубою і повинен потім згладжуватися. Ножувальне полотно верстата повинно мати дрібні зубці та невелику розводку. На упаковці полотна має бути відмітка про придатність використання для твердих пластиків.

Під час роботи з ножівочними верстатами повинні дотримуватися наступних правил:

- – Встановлюйте функцію ходу на нуль для різання плит до 4 мм завтовшки і на 1 або 2 для більш товстих плит; вибирайте середній темп подачі;

- – Встановлюйте пилку на високу швидкість різання;

- – Завжди вмикайте пилку перед початком різання;

- – Встановлюйте основу пилки щільно на захисній плівці;

- – Охолоджуйте PLEXIGLAS, особливо PLEXIGLAS XT товщі 3мм, за допомогою води або стисненого повітря.

При вирізанні канавок або пазів повинні бути попередньо висвердлені кутові отвори з метою уникнення зарубок та можливої поломки заготовки.

Малюнок 2.9 – Порізка ножівним верстатом після попереднього просвердлювання

Малюнок 2.9 – Порізка ножівним верстатом після попереднього просвердлювання

2.5 Ручні пилки

Для саморобної та художньої роботи PLEXIGLAS можуть піддаватися порізці за допомогою таких ручних пилок з тонкими зубцями, як дрібнозуба ножівка з обушком, ножівка та лобзик. Якщо робота здійснюється обережно, ви досягнете хороших результатів.

2.6 Висікання та гільйотинна порізка

Перед тим як піддатися висічці або гільйотинній порізці, листи PLEXIGLAS XT повинні бути нагріті в межах від 100 до 140 °C, PLEXIGLAS GS до 150 °C. Ріжучі інструменти повинні мати від 120 до 130°C. Максимальна товщина листа, що рекомендується, – 4 мм. Сталеві шаблони забезпечують практично прямокутні різи, якщо кут клину становить 20°.

Під час висікання або гільйотинної порізки нагрітого матеріалу враховуйте ефект розширення та стиснення.

2.7 Нанесення борозенок та поломка

На листи PLEXIGLAS товщиною до 3 мм можуть бути нанесені борозенки за допомогою різця (цикли) вздовж лінійки або зігнутого шаблону з не надто малим діаметром, а потім за місцем борозенок листи можуть бути акуратно зламані. Цей спосіб популярний серед прихильників методу “зроби сам”, а також серед будівельників, якщо всі інші інструменти недоступні. На відміну від розпилювання та фрезерування, поверхні розлому містять незначну властиву йому напругу і тому не потребують відпалу. З кромки потрібно зняти задирки за допомогою шабера.

Високоміцні матеріали як PLEXIGLAS RESIST не підходять для нанесення борозенок та ламки.

Малюнок 2.10 – Нанесення борозенки та поломка

Малюнок 2.10 – Нанесення борозенки та поломка

2.8 Лазерне різання

Зазвичай, листи PLEXIGLAS можуть бути акуратно порізані за допомогою лазерів СО2. Глянцева кромка після порізки лазером, що зазвичай отримується на акрилових матеріалах, може бути різною за якістю залежно від модифікації матеріалу, його товщини та кольору. Це має бути перевірено заздалегідь, і лазер настроєно відповідним чином.

СО2 лазер зазвичай має потужність від 250 і 1000 Вт. На більшості лазерних ліній, крім PLEXIGLAS, зазвичай обробляються й інші матеріали. Тому важко рекомендувати певну потужність для індивідуальних робіт, оскільки вона залежить від ряду факторів, таких як чистота та вміст води в лазерному газі, пропускна спроможність газу, стан ІЧ оптики тощо.

Були зроблені тести на листах різної товщини та різним ступенем глянцю кромки з використанням лазерів потужністю від 300 Вт до 700 Вт.

Залежно від потужності лазера швидкість подачі повинна налаштовуватися для досягнення бажаного глянцю кромки різу: чим тонше лист, тим вище швидкість подачі, і навпаки. Якщо подача надто повільна, то результатом буде тьмяний край, якщо подача надто швидка, то з’являтимуться полосчастість та виїмки. Однак цей феномен може бути результатом неправильної фокусування лазерного променя.

Краї плити великої товщини завжди будуть трохи скошені. Лазерний промінь має бути сфокусований центром товщини листа. Якщо фокусування відбувається вище або нижче цієї точки, буде отримана V-подібна форма або, для особливо товстих листів, увігнута форма поверхні краю. Для отримання краю, найближчого до прямокутного, рекомендується налаштовувати такі фокусні відстані:

- – Для товщини листа до 6 мм: лінзи 2,5”

- – Для товщини листа від 6 до 15 мм: лінзи 5”

- – Для товщини листа понад 15 мм: лінзи 10”

Між фокусними відстанями 5” та 10” лазерна оптика не впливає на зовнішній вигляд краю різу, проте разом із позицією фокусування та товщиною листа вона впливає на кут краю.

З метою запобігання попаданню на лінзи бризок газу, що випаровується, достатня мінімальна подача стисненого повітря (з відділенням масел і води) на головку лазера.

У той же час випари, що виділяються, повинні відповідним чином видалятися з боку виходи лазерного променя за допомогою невеликої витяжки і, знову ж таки, подачі повітря.

На додаток до вищевказаних систем нагнітання або витяжки деякі системи обладнані соплами на головці лазера для подачі інертного газу, наприклад, азоту. Це рішення не є необхідним для звичайного різання, але може бути корисним для точних робіт.

Можливе відображення лазерного променя внаслідок використання плоскої опори для аркуша PLEXIGLAS може забруднювати лінзи. Опора як решітки зазвичай запобігає це явище.

Лазерний промінь з контролем швидкості та потужності може покращувати результати різання. Лазерне обладнання, поєднане з комп’ютером, може здійснювати різання навіть найскладніших контурів. Відповідні системи надають можливість обробки тривимірних деталей.

Напруга, що утворюється біля кромки, може бути знято наступним відпалом, щоб уникнути появи волосяних тріщин (див. “Відпал”).

2.9 Різання водою

Порізка пластикових листів на воднорізальному верстаті подібна до порізки за допомогою лазерного променя. Незважаючи на менші витрати, вода не дозволяє досягати таких самих високих швидкостей різання, як лазерний промінь і не забезпечує утворення глянцевої кромки.

Є дві альтернативи:

- – різання за допомогою струменя чистої води

- – різання за допомогою абразивної води

Порізка за допомогою струменя води не дає добрих результатів на акрилових матеріалах. Однак додавання у воду абразивів дозволяє працювати з PLEXIGLAS.

В результаті крайка виглядає як після піскоструминної обробки. Швидкість подачі залежить від товщини матеріалу, бажаної якості різання та зернистості абразиву. Наприклад, швидкість різання для PLEXIGLAS GS завтовшки 10 мм становить близько 100 мм/хв.

Увага: Перш ніж використовувати доступні у продажу гвинтові свердла для металу при роботі з акрилом, їх ріжуча кромка повинна бути заточена відповідним чином (див. пункт 1.7 Інструменти).

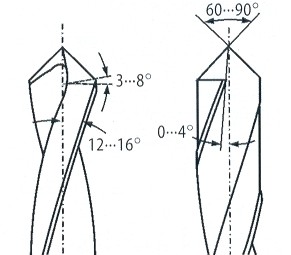

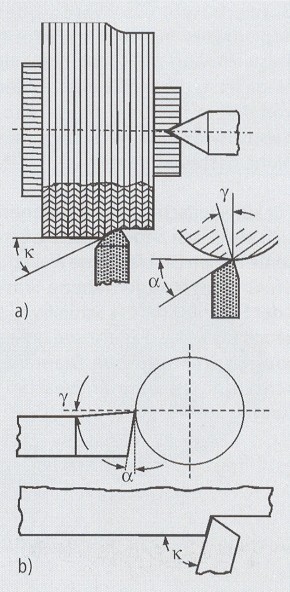

3.1 Гвинтові свердла

Гвинтові свердла не можуть використовуватися для PLEXIGLAS, якщо кут між ріжучими кромками не зменшений із звичайних 120° до 60-90°. Головний передній кут повинен бути сточений до значення від 4 до 0°. Свердло працює правильно, якщо воно швидше зіскаблює, аніж ріже, таким чином, що стружка на виході з отвору відсутня (див. малюнок 3.1). Кут зазору повинен бути щонайменше 3°. Якщо просвердлені отвори діаметром перевищують 8 мм, поперечна кромка повинна бути заточена таким чином, щоб зменшити тиск при контакті на початку свердління. Щоб уникнути появи всякого роду зазубрин, отвори для свердління повинні бути злегка закруглені або зенковані.

Гвинтові свердла з меншим кутом підйому (β = від 12 до 16°) дозволяють краще видаляти стружку, але вони теж повинні бути заточені вищезазначеним чином.

Малюнок 3.1 – Правильне заточування свердла з інструментальної сталі (ріжуча кромка швидше повинна шкребти, а не різати!)

Малюнок 3.1 – Правильне заточування свердла з інструментальної сталі (ріжуча кромка швидше повинна шкребти, а не різати!)

Дані щодо заточування та обробки

| PLIXIGLAS XT та GS | |

|---|---|

| Кут зазору α | 3o – 8o |

| Головний передній кут γ | 0o – 4o |

| Кут між ріжучими кромками σ | 60o – 90o |

| Кут підйому β | 12o – 16o |

| Швидкість різання Vc | 10-60 м/хв |

| Подача f | 0,1 – 0,3 мм/про |

Якщо товщина матеріалу 5 мм і більше, використовуйте рідини, що охолоджують, або емульсії для свердління (олія у воді), які сумісні з акрилом. Під час просвердлювання глибоких отворів швидше рекомендується використовувати тільки емульсії для свердління.

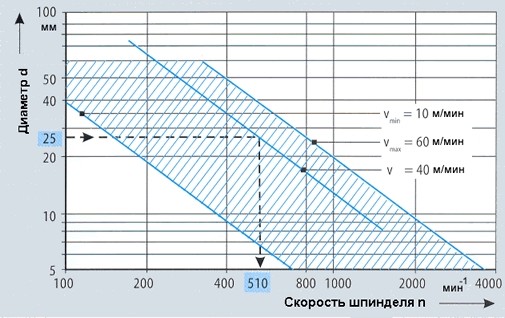

Малюнок 3.2 демонструє оптимальні умови для свердління: із заданою швидкістю подачі між 0,1 і 0,3 мм/обіг і діаметром свердла 25 мм, найбільш оптимальна швидкість становить 510 об/хв. За таких умов у поєднанні з емульсією для свердління виходять отвори з майже прозорими, шовковисто-матовими стінками. Якість поверхні може бути поліпшена при обробці розгорткою, що використовується зазвичай при роботі з металом.

Малюнок 3.2 – Рекомендовані швидкості різання, діаметри та швидкості обертання для свердління PLEXIGLAS

Малюнок 3.2 – Рекомендовані швидкості різання, діаметри та швидкості обертання для свердління PLEXIGLAS

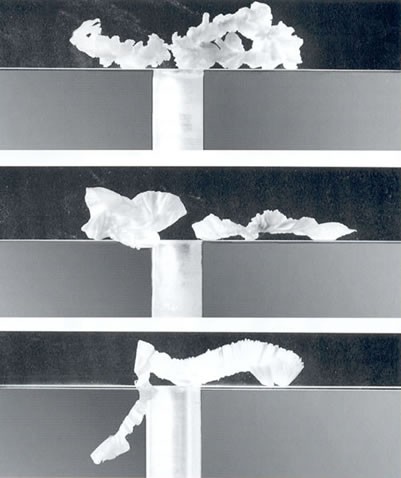

Рисунок 3.3 демонструє вплив швидкості різання та подачі на якість роботи (у прикладі PLEXIGLAS GS):

- – (Верх) Швидкість та/або подача занадто висока: стружка, що кришиться, нерівний різ

- – (Центр) Швидкість та/або подача занадто низька: перегрів, сліди руйнування в отворі, оплавлена стружка

- – (Низ) Оптимальна швидкість та правильна подача: гладка поверхня; рівний безперервний вихід стружки.

Малюнок 2.3 – Різні види стружки

Малюнок 2.3 – Різні види стружки

Під час свердління тонких листів рекомендується закріпити їх на плоскій суцільній основі з метою запобігти появі стружки з нижнього боку просвердленого отвору. Свердло має входити обережно та повільно. Як тільки ріжуча кромка з усіх боків проникне у матеріал, швидкість подачі може бути збільшена. Безпосередньо перед проходженням нижньої частини поверхні вона повинна бути знову зменшена.

При свердлінні товстостінних матеріалів, глибоких або глухих отворів вручну, інструмент необхідно витягувати кілька разів, щоб уникнути перегріву. Отвори в деталях обертання або довгих виробах краще свердлити на токарному верстаті.

3.2 Спеціальні свердла та зенкери

Якщо крім звичайної обробки в майстерні, відформовані або вже встановлені деталі повинні бути просвердлені вручну, наприклад, на будівельному майданчику, то в роботі з PLEXIGLAS повинні використовуватись спеціальні свердла. Вони спеціально створені для того, щоб запобігти виникненню вібрацій і розколюванню матеріалу.

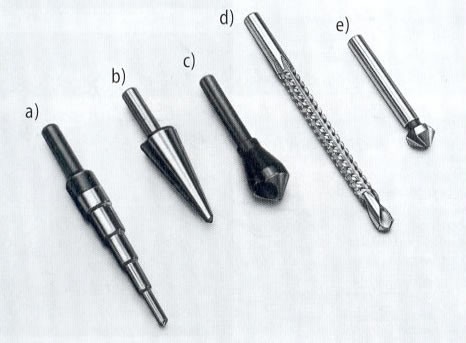

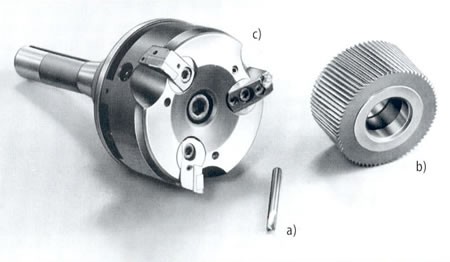

Зазвичай використовуються спеціальні свердла або зенкери:

- (a) Ступінчасте свердло – цей вид свердла з однією кромкою не залишає жодних слідів від вібрації та гарантує просвердлювання чистих отворів циліндричної форми. З кожним наступним кроком заглиблення свердла відбувається одночасне збільшення отвору, що підвищує ефективність робочого процесу.

- (b) Конічне свердло – просвердлені отвори мають злегка конічну форму. Утворення стружки в точці проникнення цього свердла з потрійною кромкою не відбувається.

- (c) Спеціальний зенкер – з однією кромкою; особливо придатний для видалення задирок з уже існуючих отворів; гарний схід стружки завдяки скошеному свердлінню; відсутність слідів вібрації.

- (d) Ріжуче свердло – дуже просто у застосуванні, в тому числі, і для довгих отворів.

- (e) Зенкер – цей інструмент з численною кромкою рекомендується використовувати при видаленні задирок і при розсвердленні.

Малюнок 3.4 – Спеціальні свердла

Малюнок 3.4 – Спеціальні свердла

Особливої уваги має бути приділено високій якості ріжучої кромки свердла.

Швидкості спеціальних свердл зазвичай помітно відрізняються від швидкостей спіральних свердлів. Свердла (a), (b), (c) та (e) зазвичай працюють на низьких швидкостях, які у свою чергу варіюються в залежності від матеріалу. З іншого боку, свердло (d) часто працює на швидкості більше 10’000 оборотів/хв, подібно до фрез.

3.3. Вирізання отворів

Великі отвори тонких листів PLEXIGLAS можуть бути отримані з використанням наступних інструментів:

- – Різьбяр отворів (Малюнок 3.5),

- – Пила для отворів (Малюнок 3.6),

- – Торцева фреза у фрезерному верстаті з кріпильним столом, змонтованим на осі (Малюнок 3.7).

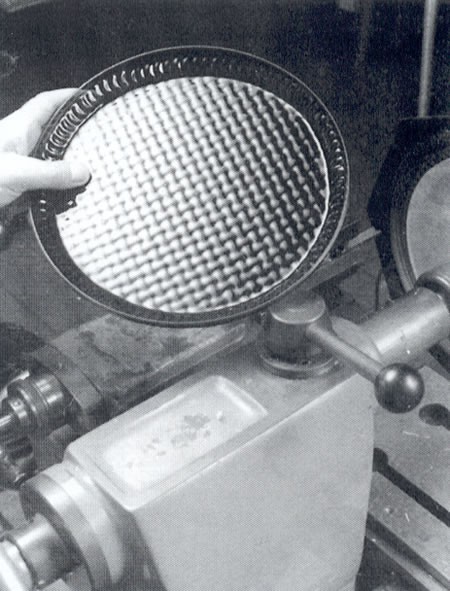

Малюнок 3.5 – Різьбяр отворів

Малюнок 3.5 – Різьбяр отворів

Малюнок 3.6 – Пила для отворів

Малюнок 3.6 – Пила для отворів

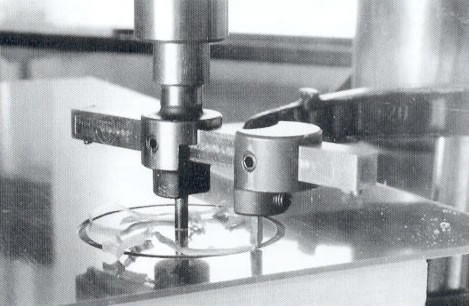

Малюнок 3.7 – Торцева фреза

Малюнок 3.7 – Торцева фреза

Особливо у разі вирізування отворів, ріжуча швидкість має регулюватися залежно від умов роботи. Використовуються доступні у продажу інструменти для роботи з металом. При обробці PLEXIGLAS XT пилками для отворів рекомендується застосовувати охолодження водою.

Різчики отворів, які використовуються для PLEXIGLAS, повинні мати головний передній кут 0°. Як і при свердлінні, тонкі листи повинні кріпитися на суцільну горизонтальну опору для того, щоб нижня поверхня отвору виходила чистою та рівною.

Для отворів з діаметром до 60 мм використовуйте пилу для отворів, що має ту перевагу порівняно різьбяром отворів, що вона сумісна з ручним дрилем. Центральний свердло зазвичай використовується для попереднього просвердлювання центру отвору з метою стабілізації.

Торцеві фрези повинні працювати на високих швидкостях (від 10’000 об/хв і більше). Допустимо використання простих інструментів, якщо вони оснащені фрезерним двигуном (з ручним керуванням). При роботі з плоским матеріалом можна отримувати великі отвори шляхом фрезерування, а також, оскільки не потрібно свердління центрального отвору, можна вирізати круглі диски, за умови, що верстат оснащений столом, що обертається. Аркуш може кріпитися до столу або механічно, або за рахунок вакууму. В обох випадках він повинен бути щільно прикріплений, щоб уникнути вібрації та розколювання.

3.4 Нарізання різьблення

Усі доступні у продажу мітчики та плашки можуть використовуватися для нарізування внутрішнього або зовнішнього різьблення у матеріалі PLEXIGLAS. Рекомендується використання мастильних матеріалів, сумісних з акрилом

Під час наступного гвинтового з’єднання необхідно переконатися у відсутності масляної плівки на металевих гвинтах або сумісності цієї олії з пластмасою. Пластмасові гвинти, наприклад з поліаміду, рекомендуються для використання при внутрішньому різьбленні.

Нарізання різьблення в пластиках завжди спричиняє ризик ламання через ефект надрізу. Особливо це стосується екструдованих акрилів. Тому ця операція не повинна використовуватися з PLEXIGLAS XT. Цей спосіб з’єднання повинен розглядатися як останній вибір після склеювання, притискання або гвинтового з’єднання через суцільний отвір.

Отвір, що просвердлюється, із зазором має бути приблизно на 0,1 мм ширше, ніж у випадку зі сталлю. З метою скоротити до мінімуму зношування різьблення – з причин лагодження або для того, щоб збільшити ступінь стабільності даної частини, посилення внутрішньої різьблення є дуже корисним. Цього можна досягти шляхом різьбової металевої вставки, яка може бути вмонтована різними способами.

У порівнянні з розпилюванням, тут особливо очевидні дві переваги. По-перше, можливе отримання практично будь-якого контуру з листового матеріалу з найбільшою точністю і без ризику появи стружки з нижньої сторони вирізу. Крім цього, безперечно найкраща якість порізки скорочує витрати на подальшу обробку.

Для роботи можуть бути використані будь-які доступні у продажу фрезерні верстати, починаючи від простої ручної фрези та закінчуючи обладнанням до ЧПУ. Незважаючи на те, що багато верстатів поставляються з циліндричними фрезами з множинною кромкою, необхідно використовувати одно- або двокрамкові торцеві фрези малого діаметра з ефективним видаленням стружки з метою досягнення високих швидкостей різання, і тим самим чистих різів. Якщо фрези з множиною кромки використовуються на високих швидкостях, можливо, зубці засмічуються. Тим не менш, у випадку з фрезами з однією кромкою важливо точно збалансувати затискний патрон за допомогою гвинтів, що закріплюють. В іншому випадку, нестійкість може призвести до появи слідів від вібрації на деталі та пошкодження верстата.

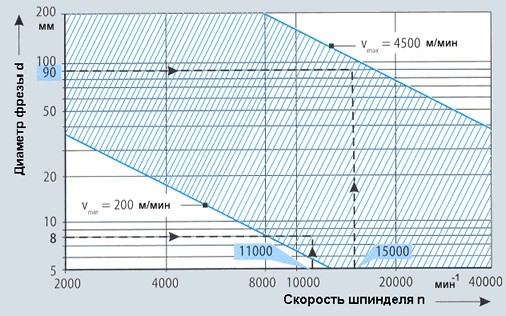

Малюнок 4.1 – Рекомендовані швидкості різання, діаметри та кількість обертів для фрезерування PLEXIGLAS

Малюнок 4.1 – Рекомендовані швидкості різання, діаметри та кількість обертів для фрезерування PLEXIGLAS

Малюнок 4.1 показує, що найкращі результати фрезерування досягаються, наприклад, фрези діаметром 8 мм при швидкості обертання 11’000 об/хв або алмазної фрезерної головки діаметром 90 мм при швидкості обертання 15’000 об/хв. В обох випадках відповідні швидкості різання знаходяться всередині прийнятного діапазону.

Дані щодо заточування та обробки

| PLIXIGLAS XT та GS | |

|---|---|

| Кут зазору α | 2o – 10o |

| Головний передній кут γ | 0o – 5o |

| Швидкість різання Vc | 200-4500 м/хв |

| Подача, f | до 0,5 мм/обіг |

| Глибина різу, a | до 6 мм |

Незважаючи на те, що вибір фрези залежить від поставленого завдання, деякі попередні умови мають бути враховані у будь-якому випадку.

Як і при різанні, результати фрезерування також залежать від правильної геометрії ріжучої кромки. Наступні типи фрез забезпечують бездоганну кромку різу під час обробки краю або прорізання пазів у PLEXIGLAS XT та PLEXIGLAS GS.

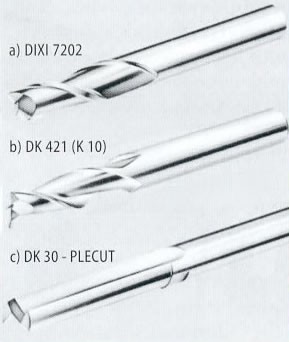

Малюнок 4.2 – Оптимальні фрези для прорізування пазів та обробки

Малюнок 4.2 – Оптимальні фрези для прорізування пазів та обробки

Дані двокромкові твердосплавні фрези (Малюнок 4.2, (a) та (b)) розроблені для обробки краю:

- – великий головний передній кут для хорошого відведення стружки та для прорізування пазів;

- – ріжуча кромка йде в центр фрези, полегшуючи «занурення в матеріал».

Фрези без кручення, наприклад, PLECUT (Малюнок 4.2, (c)) зарекомендували себе як ідеально придатні для обробки краю стосів листів (із поліетиленовою плівкою). Цей тип фрези запобігає поділу листів.

Зазвичай немає потреби в охолодженні при фрезеруванні акрилу. Його можна порекомендувати при використанні інструментів із множинною кромкою з досить великим діаметром; для циліндричних фрез воно часто є обов’язковим. Вибирайте емульсії та олії сумісні з акрилом.

У багатьох виробничих методиках краї листів мають бути скошені, наприклад, при склеюванні полімеризаційним клеєм. Це часто ефективніше здійснюється при використанні фрези, ніж дискової пилки зі шпинделем. Скошування фрезою також можливе під час роботи з трубами (див. малюнок 4.3).

Малюнок 4.3 – Скошування листів і труб

Малюнок 4.3 – Скошування листів і труб

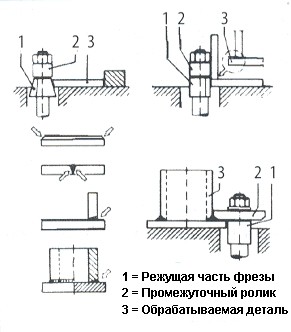

Після склеювання або формування, часто з’являються залишки клею або кромка, які потрібно зменшити до однієї ширини або зовсім видалити. І знову, фрези у поєднанні з проміжними роликами (наприклад, підшипниками), вздовж яких можна направляти заготівлю, є відповідними інструментами для використання (див. рис. 4.4).

Малюнок 4.4 – Видалення клейової кромки фрезеруванням

Малюнок 4.4 – Видалення клейової кромки фрезеруванням

Фрезерування інструментами з алмазним покриттям (наприклад, машини для полірування торця) рекомендується, якщо метою є досягнення полірованих глянсових поверхонь (див. розділ 7.2 полірування).

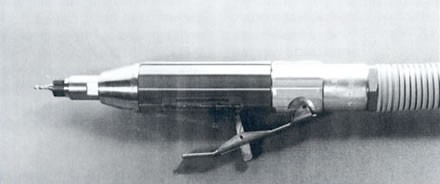

Малюнок 4.5 – Шпиндель для фрезерування з пневмоприводом

Малюнок 4.5 – Шпиндель для фрезерування з пневмоприводом

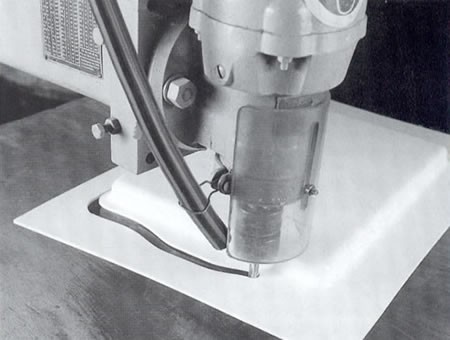

Малюнок 4.6 – Фрезерування PLEXIGLAS торцевою фрезою

Малюнок 4.6 – Фрезерування PLEXIGLAS торцевою фрезою

Малюнок 4.7 – Різні інші типи фрез: (a) двох-кромкова фреза; (b) циліндрична фреза; (c) алмазна фреза

Малюнок 4.7 – Різні інші типи фрез: (a) двох-кромкова фреза; (b) циліндрична фреза; (c) алмазна фреза

4.1 Фрезерування за шаблоном

Для закруглення кутів, вирізування кіл, букв або різних контурів використовуються верхні фрезерувальники або фрезерувальники зворотні. У разі верхнього фрезерувальника шаблон лежить під заготовкою. Фіксуючі пристрої, такі як обмежувач, отвір для вакууму і т.д., знаходяться також під заготовкою. Шаблон або прямує вздовж стрижня, або монтується на штифті.

Малюнок 4.8 – Обрізання відформованої деталі методом фрезерування за шаблоном

Малюнок 4.8 – Обрізання відформованої деталі методом фрезерування за шаблоном

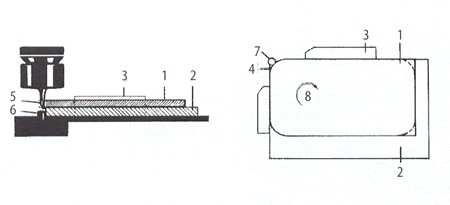

Малюнок 4.9 – Принцип верхнього фрезерування за шаблоном: 1=заготівля, 2=напрямна опора, 3=обмежувач , 4=шаблон, 5=направляючий стрижень, 6=фреза, 7=робоча зона фрези, 8=подача

Малюнок 4.9 – Принцип верхнього фрезерування за шаблоном: 1=заготівля, 2=напрямна опора, 3=обмежувач , 4=шаблон, 5=направляючий стрижень, 6=фреза, 7=робоча зона фрези, 8=подача

4.2 Гравіювання

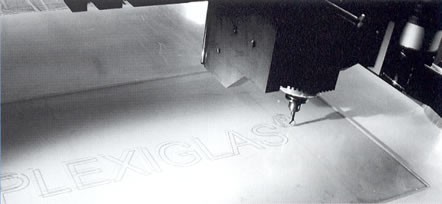

Малюнок 4.10 – Гравірування за допомогою машини з ЧПУ портального типу; одно-кромкова фреза

Малюнок 4.10 – Гравірування за допомогою машини з ЧПУ портального типу; одно-кромкова фреза

Промислові або художні гравірувальні роботи зазвичай виконуються гравірувальними фрезами, верхніми або зворотними фрезами. Як інструмент використовуються однокрамкові фрези, які або управляються електронним чином, або направляються вручну вздовж шаблону.

Для художніх гравірувальних робіт можуть використовуватися фрезерувальні або абразивні інструменти з електричним або пневматичним приводом, а також високошвидкісні електричні алмазні гравіювачі.

Як і при свердлінні, безперервний сход стружки є доказом правильного кута точення інструменту, швидкості подачі та швидкості різання, а також оптимальної відповідності цих параметрів одного до іншого.

У будь-якому випадку радіус ріжучої кромки інструмента має бути щонайменше 0,5мм. Тонка обробка поверхні досягається шляхом застосування інструментів із закругленими різцями, при високих швидкостях порізки, низьких швидкостях подачі та при мінімальній глибині різання. Така поверхня може бути відполірована без попередньої шліфування (використовуються полірувальні рідини, полірувальні пасти, полірувальні кола, полірувальний віск, полірувальні стрічки, пристрої для вогневого полірування, повстяна стрічка).

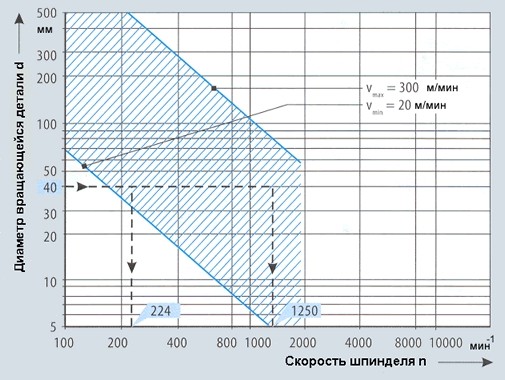

Малюнок 5.1 показує, що, наприклад, для заготівлі з поперечним розміром 40мм оптимальні умови обробки досягаються при типовій для верстата токарного швидкості обертання шпинделя від 224 до 1250 об/хв.

Малюнок 5.1 – Рекомендовані швидкості різання, діаметри заготовки та кількість обертів для токарної обробки PLEXIGLAS< /p>

Малюнок 5.1 – Рекомендовані швидкості різання, діаметри заготовки та кількість обертів для токарної обробки PLEXIGLAS< /p>

Для чорнової обробки придатні токарні твердосплавні інструменти, проте глибина різання має перевищувати 6мм. Для тонкої обробки зазвичай використовуються інструменти з інструментальної сталі. Тим не менш, якість поверхні матеріалу залежить не тільки від інструментів, але також від швидкості різання та швидкості подачі.

Для охолодження можуть використовуватися емульсії для свердління або емульсійні мастила, сумісні з акрилом.

Глянцеві поверхні найвищої якості досягаються на високоточних токарних верстатах без вібрації під час використання акуратно полірованих алмазних інструментів. Швидкість різання при цьому може бути вищою, ніж у разі застосування інших токарних інструментів. Для точної роботи охолодження не рекомендується, оскільки воно може спричинити оптичні дефекти.

Дані щодо заточування та обробки

| PLIXIGLAS XT та GS | |

|---|---|

| Кут зазору α | від 5o до 10o |

| Головний передній кут γ | від 0o до -4o |

| Кут ріжучої кромки, κ | 45o |

| Швидкість різання Vc | 20-300 м/хв |

| Подача f | від 0,1 до 0,5 мм/обіг |

| Глибина різу, a | до 6 мм |

Токарний верстат є оптимальним інструментом для вирізування дисків з листового матеріалу (Малюнок 5.2 та Малюнок 5.3): стопка болванок затиснута між затискним патроном і задньою бабкою і сточена до потрібного діаметра в кілька заходів. Ширина інструменту та кут нахилу залежить від товщини дисків. При роботі з тонкими дисками необхідно використовувати широкі інструменти з невеликим кутом нахилу.

Крім того, токарна обробка є дуже зручним методом для обрізання відформованих деталей (Малюнок 5.7).

Малюнок 5.2 – Кути в токарній обробці

Малюнок 5.2 – Кути в токарній обробці

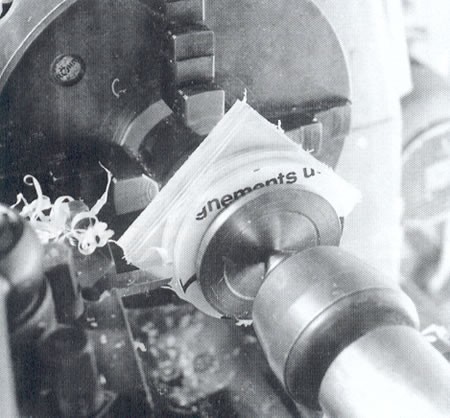

Малюнок 5.3 – Формування дисків зі стосу болванок між патроном і задньою бабкою

Малюнок 5.3 – Формування дисків зі стосу болванок між патроном і задньою бабкою

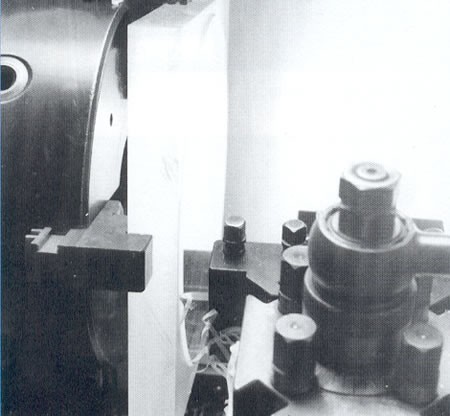

Малюнок 5.4 – Токарна обробка блоку PLEXIGLAS GS

Малюнок 5.4 – Токарна обробка блоку PLEXIGLAS GS

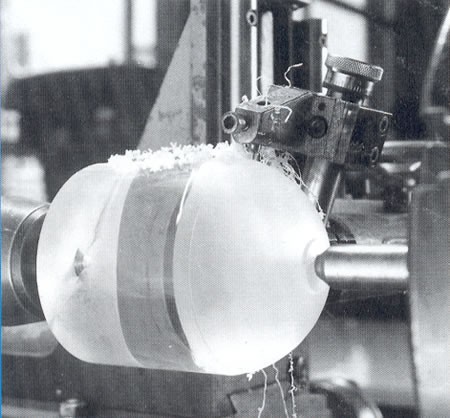

Малюнок 5.5 – Куляста форма, отримана з круглого прутка PLEXIGLAS GS за допомогою кульового токарного фіксатора

Малюнок 5.5 – Куляста форма, отримана з круглого прутка PLEXIGLAS GS за допомогою кульового токарного фіксатора

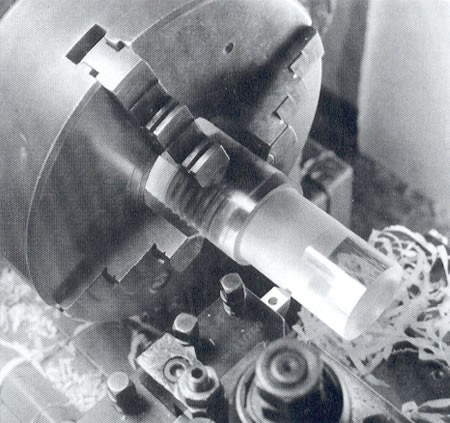

Малюнок 5.6 – Заготівля, попередньо оброблена інструментом з інструментальної сталі, а потім відполірована алмазом< /p>

Малюнок 5.6 – Заготівля, попередньо оброблена інструментом з інструментальної сталі, а потім відполірована алмазом< /p>

Малюнок 5.7 – Обрізання краю відформованого виробу

Малюнок 5.7 – Обрізання краю відформованого виробу

Для видалення задирок з частин, що зазнали пиляння, фрезерування або токарної обробки також використовуються трикутні та звичайні шабери, особливо якщо потрібно працювати з тонкою кромкою.

PLEXIGLAS може також оброблятись на поздовжньо-стругальних верстатах, що застосовуються при обробці дерева.

Малюнок 6.1 – Видалення задирків з поверхні PLEXIGLAS за допомогою шабера

Малюнок 6.1 – Видалення задирків з поверхні PLEXIGLAS за допомогою шабера

Малюнок 6.2 – Згладжування торця на поздовжньо-стругальному верстаті

Малюнок 6.2 – Згладжування торця на поздовжньо-стругальному верстаті

Навіть сильно подряпані та потерті області можуть бути відновлені. Часткове полірування, особливо після шліфування, супроводжується зношуванням матеріалу та залишає помітні сліди.

Продукти з покритими поверхнями, такі як “NO DROP”, “ALLTOP”, “HEATSTOP”, “MIRROR”, не повинні піддаватися шліфуванню або поліруванню, оскільки ці операції пошкодять покриття.

7.1 Шліфування

У всіх випадках рекомендується вологе шліфування, щоб уникнути виникнення термальної напруги в заготівлі та засмічення абразивної поверхні.

Вибір абразивного зерна залежить від глибини слідів інструменту або подряпин: чим глибші сліди, тим грубіше зерно.

Шліфування зазвичай здійснюється кількома етапами із скороченням розміру зерна. Рекомендуються наступні три етапи:

- 1. грубий, зерно 60

- 2. середній, зерно 220

- 3. тонка, зерно від 400 до 600

Усі сліди попереднього етапу шліфування мають бути видалені.

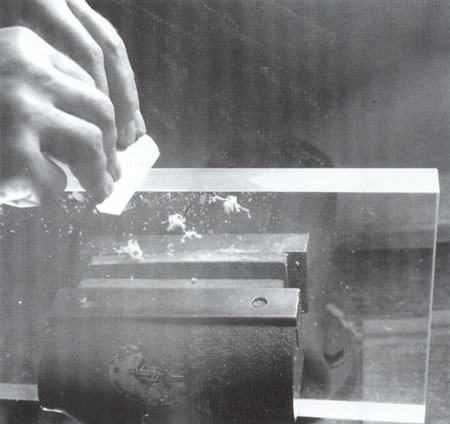

Шліфування може бути здійснене вручну з використанням абразивного паперу або шліфувального блоку, обидва повинні проходити круговим рухом за матеріалом. При механічному шліфуванні, наприклад, за допомогою абразивних дисків, що обертаються, орбітального шліфувального верстата або стрічково-шліфувального верстата (швидкість ременя 10м/сек.), заготівля повинна рухатися легко, на неї не потрібно занадто довго і занадто сильно тиснути (не дивлячись на вологе шліфування ), оскільки нагрівання в результаті тертя може викликати накопичення напруги та пошкодження поверхні.

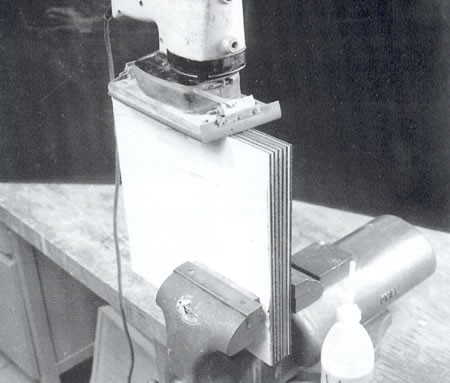

Малюнок 7.1 – Шліфування торця стопки заготовок за допомогою орбітального шліфувального верстата

Малюнок 7.1 – Шліфування торця стопки заготовок за допомогою орбітального шліфувального верстата

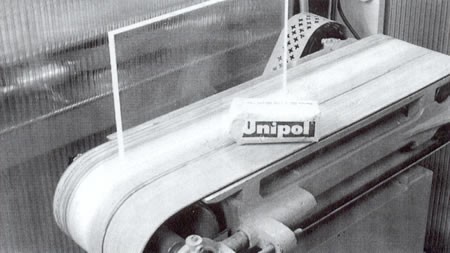

Малюнок 7.2 – Вологе шліфування на стрічковій шліфувальній машині

Малюнок 7.2 – Вологе шліфування на стрічковій шліфувальній машині

Волога обробка за допомогою дрібної сталевої вати, наприклад типу 00, рекомендується для деталей обертання або нерівних поверхонь.

Механічне огрублення поверхні при шліфуванні (перед поліруванням) або матування при піскоструминній обробці спричиняє те, що поверхня легше притягує бруд і виявляє відбитки пальців.

7.2 Полірування

Кромка PLEXIGLAS може бути легко відполірована. Як було зазначено вище, полірування поверхні менш бажане. Для PLEXIGLAS GS і XT підходять такі три способи:

- – полірування стрічкою, матер’яним полірувальним кругом або тканиною

- – вогневе полірування

- – алмазне полірування

Зазвичай для полірування використовуються полірувальні воски та полірувальні пасти. Однак може застосовуватися і звичайне автомобільне полірування. Безпосередньо після обробки всі сліди поліруючих засобів повинні бути обережно видалені або змиті водою. Тому розумно використовувати види паст, що розчиняються водою, наприклад полірувальна паста для акрилу від фірми BURNUS.

Оскільки матеріали, що застосовуються в поліруванні, – повстяна стрічка, матерчате полірувальне коло або тканина для підкладки рукавичок – дуже м’які, поверхня, що підлягає поліруванню, повинна мати низьку шорсткість. Якщо цієї умови не дотримано, поверхня стане гладкою, але сліди інструменту або подряпини залишаться видимими. Торці можуть бути тонко оброблені шабером, за умови, що вони будуть відполіровані повстяною стрічкою.

Щодо шліфування, то рекомендується наступне: не натискайте на матеріал інструментом занадто довго або занадто сильно.

Це єдиний спосіб уникнути зайвого нарощування нагріву від тертя і, таким чином, накопичення напруги та пошкодження поверхні. В окремих випадках можна відпалити відполірований матеріал для зняття напруги (див. гл.8 “Відпал”).

Зазвичай полірування проводиться за допомогою рушійної повстової стрічки або полірувального круга, що обертається, у поєднанні зі спеціальними видами полірувального воску. Блиск поверхні може бути посилений подальшою ручною обробкою за допомогою м’якої тканини, що не містить бавовни-волокна (тканина підкладка для рукавичок) або ватою з поліруючим засобом.

Край і маленькі деталі переважно полірувати за допомогою повстяних поліруючих стрічок, при цьому їх легше утримувати в одному положенні, ніж при поліруванні широким матер’яним колом. Для того щоб не пошкодити заготівлю за рахунок нерівностей стрічки або матер’яного полірувального кола, заготівля повинна описувати кругові рухи. Повстяна стрічка повинна ходити зі швидкістю близько 20м/сек, тобто. удвічі швидше, ніж під час шліфування.

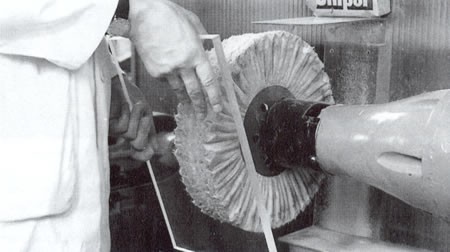

Малюнок 7.3 – Полірування повстяною стрічкою

Малюнок 7.3 – Полірування повстяною стрічкою

Автоматичні полірувальні верстати рекомендується використовувати при виробництві великих партій виробів, де важливо забезпечити гострі краї та кути, наприклад для «картинок у блоці акрилу».

Матерчасте полірувальне коло (полірувальне колесо) особливо зручне при обробці широких і вигнутих частин. Блок, що обертається, з тканиною складається з вільно посаджених (для розсіювання нагріву від тертя шляхом провітрювання) петель бавовни та/або фланелі. Перед початком процесу полірування трохи воску накладається на колесо, що обертається, яке завжди повинно бути очищеним від старого затверділого воску. Для його зняття може бути використане лезо старої ножівки. Периферійна швидкість матер’яного полірувального кола між 20 і 40 м/сек.

Малюнок 7.4 – Полірування матерчатим полірувальним кругом

Малюнок 7.4 – Полірування матерчатим полірувальним кругом

Ще одним способом остаточної обробки торців PLEXIGLAS GS і XT є вогневе полірування (пристрій для вогневого полірування). Незважаючи на те, що при даному способі немає необхідності в тонкій обробці, як додатковому робочому етапі, торці повинні бути вільні від залишків на кшталт шліфувального шламу або поту з рук. Зазвичай після вогневого полірування залишаються видимими сліди попереднього пиляння або фрезерування. Тому цей економічніший метод полірування (порівняно із застосуванням матер’яного полірувального кола) повинен застосовуватися в тих випадках, коли встановлені вимоги не дуже високі, наприклад, при роботі з найпоширенішими тонкими прозорими листами. Більш товсті листи зазвичай не піддаються вогневому поліруванню через накопичення надмірної поверхневої напруги під час обробки. Те саме стосується кольорових матеріалів, де барвники чи пігменти знижують блиск ще сильніше.

Якщо вогневе полірування проводиться мало кваліфіковано, і полум’я стикається з поверхнею заготівлі за межами кромки, на поверхні може відбуватися накопичення термальної напруги. Ця напруга може спричинити утворення волосьових тріщин при подальшій обробці або використанні матеріалу, наприклад, при контакті з клеєм, розчинниками для фарби або засобами для чищення. Щоб уникнути можливих проблем, у деяких випадках потрібен відпал (див. 8 «Відпал»).

Існують напівавтоматичні вогневі полірувальники, які працюють на суміші ацетилену та кисню, призначені для прямої кромки плоских листів різної довжини. Отримані цим методом результати кращі, ніж при роботі зі сумішшю ацетилен/стиснене повітря.

Під конкретну роботу можлива необхідність у підстроюванні розпилювача та його кінчика, що має бути перевірено заздалегідь.

Для вогневого полірування вручну, наприклад, вигнутої кромки оброблених частин або внутрішньої поверхні просвердлених отворів, використовуються настільні пристрої, вогонь якого виробляється сумішшю водню і кисню.

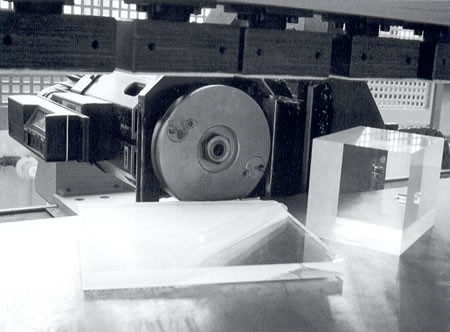

Якщо PLEXIGLAS піддається алмазному поліруванню, то немає потреби в тонкій попередній обробці. Різання та полірування здійснюються в один прохід. Використовуються фрезерувальні алмазні головки щонайменше з двома ріжучими точками або токарні інструменти з алмазним покриттям. При цьому важлива ефективна система відведення стружки, що виникає. Кожен інструмент може бути призначений однієї групи матеріалів, тобто. тільки для PLEXIGLAS.

Дуже важливо використовувати тільки якісні точні інструменти та верстати, що передбачають надійне кріплення або напрямок заготівлі у процесі обробки. Відповідальним за попереднє та наступне заточування кутів інструменту та за налаштування кута різання алмазних вершин різця є сам виробник. Верстат повинен працювати без вібрації, щоб уникнути появи резонансних ліній на матеріалі. Цим вимогам задовольняють полірувальні та фрезерувальні верстати, що доступні у продажу (→ верстати для полірування кромки).

Алмазні шліфувальні та фрезерні верстати можуть працювати тривалий час, тому їх можна порекомендувати для серійного виробництва. Задирки, що виникають при їх роботі, найкраще видаляти за допомогою шабера.

Полірування в барабані може бути підходящим способом при роботі з маленькими деталями, отриманими з PLEXIGLAS механічним шляхом: заготовки кладуться в пристрій для барабанного полірування, який також містить абразивний порошок і шматочки дерева спеціальної форми як робочу речовину. Зазвичай після трьох робочих етапів – тонкий помел (від 6 до 24ч.), полірування (16ч.), доведення (12ч.), деталі з PLEXIGLAS набувають високого глянцю.

Малюнок 7.5 – Алмазне полірування

Малюнок 7.5 – Алмазне полірування

Пластики витримують значну напругу на розтягування, якщо вони одночасно не схильні до дії агресивних середовищ.

Наступні фактори призводять до виникнення напруги, що розтягує:

- – операції подібні до розпилювання, фрезерування, токарної обробки та шліфування

- – термоформування

- – нерівномірне нагрівання

- – усадка клею

- – деформація при з’єднанні (затискачі, свердління, гвинтові з’єднання)

- – усадка після локального перегріву через неправильно заточений інструмент або полірування

- – опір термічного розширення

- – внутрішня напруга в PLEXIGLAS XT, особливо в трубах, у зв’язку з особливостями технології виробництва

- – зовнішні навантаження

Якщо також присутні агресивні речовини, такі як розчинники та розріджувачі при клейці, друку або фарбуванні, мономерні випаровування під час різання лазером або вогневої полірування, пластифікатори ПВХ ізоляційних матеріалів, герметики, агресивні засоби для чищення, то може відбутися утворення волосьових тріщин, навіть якщо та саме середовище не викликає пошкоджень частин, вільних від напруги. Тому необхідно запобігти одночасній присутності розтягуючої напруги та агресивного середовища.

Оскільки заздалегідь неможливо виключити, що в майбутньому матеріал не буде підданий впливу поширених шкідливих речовин, то будь-яка напруга, що розтягує, повинна бути усунена шляхом «відпалу, що знімає напругу». З цією метою деталі PLEXIGLAS нагріваються у відповідних печах до температури нижче точки розм’якшення на певний період, який залежить від товщини деталі. Потім вони повільно охолоджуються. Занадто швидке охолодження призводить до появи холодного жорсткого шару на поверхні матеріалу, що викликає ще більшу напругу, що розтягує, оскільки матеріал продовжує стискатися всередині під час охолодження.

Відпал проводиться за таких умов:

Температура

- – PLEXIGLAS GS: 80oC (деталі, не піддані термоформуванню, до 100oС)

- – PLEXIGLAS XT: від 70 до 80oC (деталі, не піддані термоформуванню, до 85oС)

Час відпалу

- – PLEXIGLAS GS і PLEXIGLAS XT: час, виражений у годиннику, дорівнює товщині матеріалу в мм, розділеній на 3, але не менше 2 годин.

Охолодження

- – Час охолодження в печі, виражений у годиннику, дорівнює товщині матеріалу в мм, розділеній на 4. Обов’язкове обмеження швидкості охолодження – не більше 15o на годину.

- – Температура PLEXIGLAS під час вилучення з печі не повинна перевищувати 60oC.

Для чищення та догляду за PLEXIGLAS потрібна лише чиста вода. Якщо забруднення досить помітне, вода повинна бути теплою і містити м’який домашній миючий засіб. У будь-якому випадку потрібно уникати сухого тертя. Перед витиранням матеріалу насухо, наприклад, за допомогою губки, замші або спеціальної серветки Vileda Microclean, що чистить, необхідно переконатися, що з поверхні видалені всі частинки бруду.

Після інтенсивного натирання пластики особливо стають статично зарядженими та, як наслідок, притягують пил. Тому вони повинні бути оброблені антистатичним засобом для чищення від BURNUS, який розпорошується прямо на чистий або злегка брудний матеріал (або після ретельного очищення) і поширюється м’якою тканиною. Матеріал насухо не витирається. Ефект, що відштовхує пил, зберігається довго.

Іншим способом зняття статичного заряду з листів пластику є обдування поверхні іонізованим повітрям за допомогою спеціального пристрою (пневматичний іонізуючий пістолет).

Вікна та інші елементи скління можуть бути очищені за допомогою розпилювачів під високим тиском, з додаванням за потреби засобу для миття посуду.

Малюнок 9.1 – Миючі засоби

Малюнок 9.1 – Миючі засоби