Екструзія

У широкому розумінні – це механічний процес перетворення текучих розплавів полімерів у твердий стан із необхідними кінцевими фізичними властивостями. Екструзія стосовно полімерних матеріалів – метод формування в екструдері виробів або напівфабрикатів необмеженої довжини продавлювання розплаву полімеру через формуючу головку з каналами необхідного профілю. Для цього використовують шнекові або черв’якові екструдери. Виробництво різних видів виробів методом екструзії здійснюється шляхом підготовки розплаву в екструдері та надання екструдату тієї чи іншої форми за допомогою продавлювання через формуючі голівки відповідної конструкції з наступними охолодженням, калібруванням і т. д.

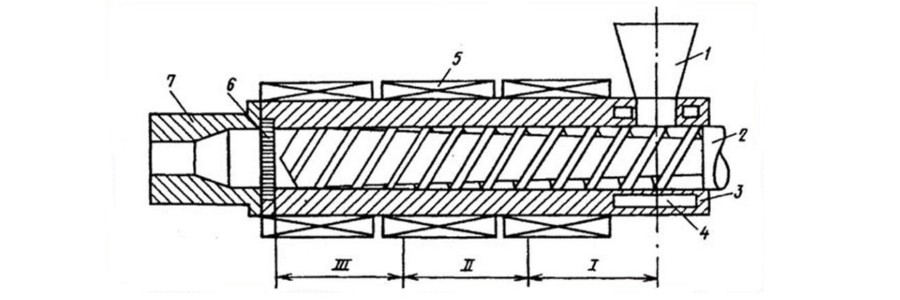

Найбільш простим є одношнековий екструдер без зони дегазації. Основними елементами екструдера є циліндр, що обігрівається, шнек (з охолодженням або без нього), сітки, що розміщуються на решітці, і формуюча головка. Залежно від природи полімеру, технологічних режимів переробки застосовуються шнеки різного профілю.

Екструдер без зони дегазації

- 1 – бункер;

- 2 – шнек;

- 3 – циліндр;

- 4 – порожнина для циркуляції води;

- 5 – нагрівач;

- 6 – грати з сітками;

- 7 – формуюча головка;

- I, II, III-технологічні зони.

Технологія екструзії

Технологічний процес екструзії складається з послідовного переміщення матеріалу шнеком, що обертається в його зонах: живлення (I), пластикації (II), дозування розплаву (III), а потім просування розплаву в каналах формуючої головки. Розподіл шнека на зони I-III здійснюється за технологічною ознакою і вказує на те, яку операцію переважно виконує ця ділянка шнека. Поділ шнека на зони умовно, оскільки залежно від природи полімеру, що переробляється, температурно-швидкісного режиму процесу та інших факторів початок і закінчення певних операцій можуть зміщуватися вздовж шнека, захоплюючи різні зони або переходячи з однієї ділянки в іншу. Циліндр також має певні довжини зон обігріву. Довжина цих зон визначається розташуванням нагрівачів з його поверхні та його температурою. Межі зон шнека I-III та зон обігріву циліндра можуть не збігатися. Для забезпечення успішного переміщення матеріалу велике значення мають умови просування твердого матеріалу із завантажувального бункера та заповнення міжвиткового простору, що знаходиться під лійкою бункера.

Вихідна сировина для екструзії, що подається в бункер, може бути у вигляді порошку, гранул, стрічок. Останній вид сировини характерний для переробки відходів промислового виробництва плівок і здійснюється на спеціальних екструдерах, з примусовими живильниками-дозаторами, що встановлюються в бункерах. Рівномірне дозування матеріалу з бункера забезпечує високу якість екструдату.

Початкова товщина екструдованого полімеру задається за допомогою плоскощілинних головок (при виробництві листових та рулонних матеріалів). У тому випадку, якщо передбачається виробництво профільних виробів, головка має внутрішній канал відповідної форми (наприклад, для П-подібного профілю – канал має П-подібний переріз, для F-подібного – F-подібний переріз і т.д. .)

Калібрування екструдованого матеріалу та фінішна обробка поверхні здійснюється за допомогою каландрових секцій шляхом його прокатки між двома суміжними каландрами. У разі використання каландрів із гравірованою поверхнею, можливе отримання текстурованих полімерних матеріалів.

Залежно від того, в якій формі виробляється полімерний матеріал – рулонної або листової, в кінці технологічної лінії встановлюється, відповідно, намотувальне або порізне обладнання.