Рекомендації щодо технології обробки плит APET та PETG виробництва компанії IPB. У статті ви знайдете поради щодо таких видів обробки, як розпилювання, різання, висікання, фрезерування, формування, згинання, склеювання та ряд інших.

Дискова пилка

Намагайтеся уникати перегріву в процесі різання.

Порізка дисковою пилкою дає кращі результати порівняно зі стрічковою пилкою.

Рекомендована швидкість обертання пилки в межах 2500 – 6000 м/хв (швидкість руху зубів пилки щодо матеріалу).

Рекомендується забезпечувати положення дискової пилки на 1,5 зуба вище стопи листів, що розпилюються. При роботі з листами Veralite 100 товщиною менше 2 мм рекомендується уповільнювати швидкість подачі каретки з пилкою при виході зі стопи, як зазначено в таблиці:

| Товщина аркуша | Швидкість каретки |

|---|---|

| 0,50 мм | 0,50 м/хв |

| 0,75 мм | 0,75 м/хв |

| 1,00 мм | 1,00 м/хв |

| 1,50 мм | 1,50 м/хв |

При нерівномірній висоті стопи аркушів (у зв’язку з допусками по товщині аркуша) рекомендується перекласти аркуші, щоб вирівняти стопу.

Стрічкова пилка

Рекомендована швидкість пилки в межах 1200 – 2000 м/хв (швидкість руху зубів пилки щодо матеріалу).

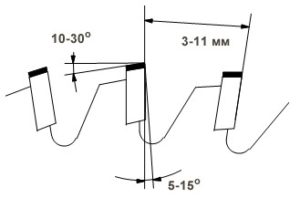

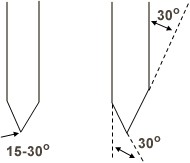

Можливе використання пилок із зазначеними нижче профілями:

Проблеми при різанні

| Розмір зубів | Швидкість пилки | |

|---|---|---|

| Зазубрені краї | зменшувати | збільшувати |

| Розплавлені краї | збільшувати | зменшувати |

Краще використовувати товсті листи (близько 3 мм) як верхній і нижній в стопі для запобігання тремтіння, що викликає розбиття країв. Встановлення нижньої підрізки може усунути проблему розколу країв без використання опорного листа.

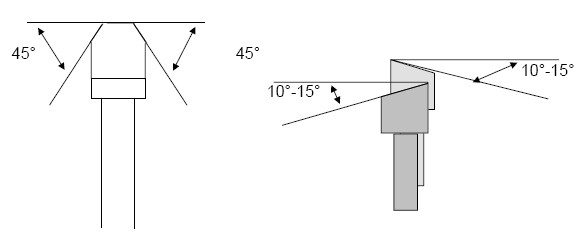

Порізка різаком (на папшері)

Порізка різаком можлива для:

- Veralite 100 – до 1 мм

- Veralite 200 – до 1,5 мм

- Кут різання – макс. 45 град.

- Відстань від ножа до столу – 0,01-0,03 мм

Аркуш повинен бути зафіксований на столі!! Порізка стопки листів не рекомендується.

Завжди ріжте у напрямку, перпендикулярному до напряму екструзії.

Сила притиску аркушів до столу має бути максимальною, щоб уникати вібрації чарки аркушів.

Не можна проводити різання при температурі нижче 15°C. Рекомендується робити це за кімнатної температури близько 23°C.

При вирізанні дуже малих деталей необхідно забезпечити, щоб довжина деталі була не менше половини довжини ножа (щоб уникнути напруги в деталі).

Рекомендується різати листи вгору стороною із запечатаною захисною плівкою. Важливо також, щоб при різанні адгезія плівки була рівномірною по поверхні листа.

При різанні стопи листів її висота не повинна бути більше 10 мм.

Висікання

Veralite може висікатися за допомогою штампу із сталевих лінійок. Сталеві лінійки мають бути заточені. Інакше їх необхідно замінити чи ув’язнити.

- Рекомендована товщина сталевої стрічки – 0,8-2,5 мм

- Кут різання (заточений з одного боку) – 15-30o

Висікальний прес повинен бути налаштований на повне пробиття аркуша за удар. Це запобігає пошкодженню ріжучої лінійки.

Рекомендується використання пневматичного висікального преса. Для товщин більше 3 мм необхідно проводити тестування.

Висікання запечатаних листів критичніше. Рекомендується проводити висікання запечатаною стороною у бік ножа.

Технічні поради:

| Тип лазера | СО2 лазер | |

|---|---|---|

| Товщина листа до 3 мм | Потужність лазера | 300-330 Вт |

| Швидкість каретки | 2-2,5 м/хв | |

| Допоміжний газ | повітря 1 Бар | |

| Товщина листа понад 3 мм | Потужність лазера | 330-400 Вт |

| Швидкість каретки | 1,8-2 м/хв | |

| Допоміжний газ | повітря 1-1,2 Бар | |

Рекомендується проводити лазерне різання листів із захисною плівкою, так як це знижує осідання випарів на поверхні.

Листи порізані лазером зберігають високу внутрішню напругу, через що згодом не підлягають холодній згинанні.

Лазери Nd-YAG не придатні для порізки Veralite через високу прозорість листів. Довжини хвиль у видимому діапазоні ефективні.

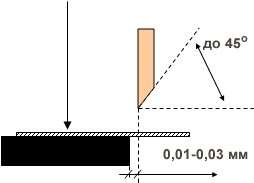

Свердління

Свердління може виконуватися традиційними свердлами для сталі (свердла з інструментальної сталі). Дуже хороші результати досягаються так само при використанні спеціальних свердел для пластиків, що створюють менше фрикційне тепло:

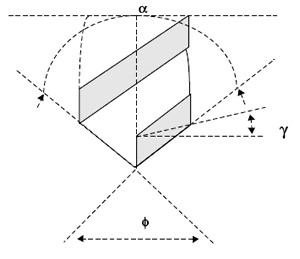

| Кут ріжучої кромки α | 5o |

| Кут різання γ | 3o – 5o |

| Верхній кут φ | 60o – 90o |

| Швидкість свердління | 12-25 м/хв |

| Швидкість просування | 0,2 мм/обіг |

Фрезерування

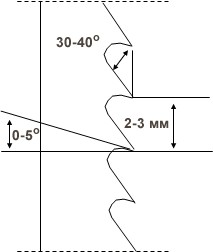

(Див. креслення вище)

| Кут ріжучої кромки α | 2o – 10o |

| Кут різання γ | 0o – 15o |

| Швидкість свердління | 100-500 м/хв |

| Швидкість просування | 0,1-0,5 мм/обіг |

Нарізка різьблення

У листах Veralite може бути легко нарізане внутрішнє різьблення згідно з наступними рекомендаціями:

Традиційні 4-х канавкові мітчики можуть бути використані для нарізки внутрішньої різьби в листах Veralite. Однак рекомендується використовувати 2-х канавкові мітчики, так як 4-х канавкові мітчики в процесі нарізки створюють значну кількість тепла. 2-х канавкові мітчики мають не тільки більший термін експлуатації та більш високу швидкість нарізки, але вони також забезпечують найкращий просвіт для відведення стружки.

Мітчик повинен бути зафіксований так, щоб обидві його ріжучі кромки різали одночасно, і різьблення виходило рівномірним.

Ріжучі кромки повинні становити 85o від осьової лінії, утворюючи негативний передній кут 5o від передньої сторони ріжучої кромки, щоб верх не гнувся в отворі при зворотній подачі.

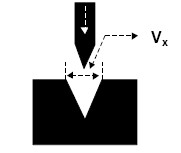

Veralite може легко оброблятись на фасонно-фрезерних верстатах. Необхідно враховувати такі рекомендації:

Прямі гострі однопір’яні фрези забезпечують дуже гладкі краї різу. Їх добре використовуватиме обрізання деталей складної форми.

Можна використовувати портативні та стаціонарні фрезерні верстати.

Лист Veralite необхідно подавати повільно, щоб уникнути зайвого фрикційного перегріву. Для охолодження та видалення стружки можна використовувати стиснене холодне повітря.

Деякі технічні поради:

| Тип використовуваної фрези | Кінцева твердосплавна однопірова фреза діаметром 8-12,5 мм |

| Швидкість каретки | 1500-3000 мм/хв |

| Швидкість різання | 15000 оборотів/хв (для діаметра фрези 8 мм) |

Необхідно подавати деталь у напрямку, протилежному до обертання. Охолодження можливе лише за допомогою холодного стисненого повітря.

Холодна згинання

Veralite може бути вигнутий під кутом 90o або менше. Зважайте на те, що внутрішня напруга пропорційна куту згину. Так, наприклад, ударна міцність деталі при куті гнуття 45° буде меншою ніж у деталі з кутом 90o.

При згинанні слід зберігати температуру листів на рівні кімнатної: вище 15°C.

Також беріть до уваги, що до стабілізації згинання буде мати місце зворотний загин приблизно 5o.

Прогинання: мінімальний радіус = 150 х товщина листа

Практичні вказівки для досягнення кута згину 90o:

| Швидкість згинання мм/сек | Veralite 100 | Veralite 200 |

|---|---|---|

| Товщина листа до 1,0 мм | V12 = 5-8 мм/сек | V12 = 5-8 мм/сек |

| Товщина листа до 2,0 мм | V12 = 2-4 мм/сек V20 = 3-6 мм/сек | V12 = 2-4 мм/сек V20 = 3-6 мм/сек |

| Товщина листа до 4,0 мм | V30 = 1-3 мм/сек V40 = 2-4 мм/сек | V30 = 1-3 мм/сек V40 = 2-4 мм/сек |

| Товщина листа до 6,0 мм | – | V40 =0,5-1 мм/сек V50 = 1-1,5 мм/сек |

У разі згинання листів завтовшки > 2 мм рекомендується додаткове тестування (рівень внутрішньої напруги дуже високий). Холодна згинання порізаних на гільйотині та висічених листів складніше, ніж розпиляних листів. Ми не рекомендуємо гнути такі листи за наступних товщин:

- Veralite 100 при товщині > 1,5 мм

- Veralite 200 при товщині > 2,0 мм

У разі згинання надрукованих аркушів потрібне додаткове тестування. Холодне згинання листів порізаних лазером неможливе.

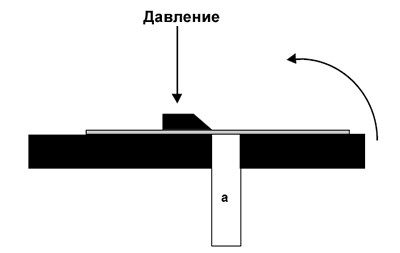

Якщо ви користуєтеся згинальним столом замість згинальних інструментів дотримуйтесь наступних рекомендацій:

- – машинна приладка для товщини (a) близько 2,5 х товщина листа

- – гнучка на згинальному столі менш критична, тому може бути використана товщина до 4 мм

- – для великої товщини ми рекомендуємо додаткове тестування

Практичні вказівки для досягнення кута згину 90o:

| Час циклу в сік | Veralite 100 | Veralite 200 |

|---|---|---|

| Товщина листа до 2,0 мм | 2-5 сек | 2-5 сек |

| Товщина листа до 4,0 мм | 5-10 сік | 5-10 сік |

| Товщина листа до 6,0 мм | – | 10-18 сек |

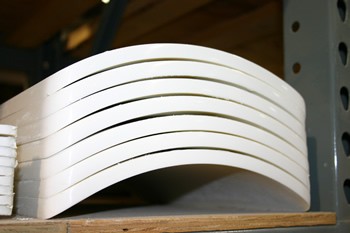

Гаряча згинання

Листи Veralite можуть гнутися з малими радіусами під час підігріву однієї або двох сторін листа. Попереднє сушіння не потрібне. Можуть бути використані такі нагрівальні елементи, як електричний стрічковий нагрівач, кварцові трубки тощо.

Практичні вказівки для гарячої згинання:

| Veralite 100 | Veralite 200 | |

|---|---|---|

| Температура аркуша | 105oC-110oC | 105oC-110oC |

| Нагрів з одного боку для товщин до … | 1,5 мм | 2,0 мм |

| Уникати нагрівання згори… | 130oC | 150oC |

| Нижня температура згинання не нижче… | 100oC | 100oC |

Адаптуйте поверхню, що підігрівається, до товщини листа і бажаного радіусу вигину.

Гнучка виробляється у стані, коли ще відчувається деяка жорсткість. При надто високому нагріванні Veralite 100 відбувається кристалізація матеріалу.

Якщо неможливе одночасне підігрів з двох сторін, перевертайте переодично листи під час циклу нагрівання.

Завжди вигинайте лист, щоб нагріта сторона утворювала зовнішній радіус.

Якщо внутрішній кут менший за 45o, захисна плівка на внутрішній стороні повинна бути видалена.

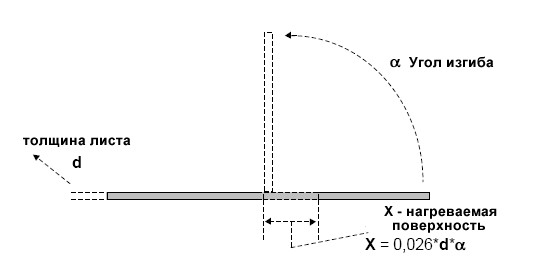

Розрахунок поверхні для нагрівання:

Приблизно можна розраховувати величину Х наступним чином:

- Для кутів < 135o : X = 4 x товщина листа

- Для кутів > 135o : X = 2 x товщина листа

При позитивному формуванні виріб має товстіше дно, при негативному – товстіші стінки.

При вільному формуванні необхідно тримати виріб у бажаній формі, доки його температура не опуститься нижче 70oC.

Технічні поради:

| Veralite 100 (APET) | Veralite 200 (PETG) | |

|---|---|---|

| Температура аркуша (1) | 120oC-140oC | 120oC-200oC |

| Одностороннє нагрівання можливе до | 1,50 мм | 3,00 мм |

| Температура форми (2) | 30oC-60oC | 30oC-60oC |

| Вакуум | 0,66 атм | 0,66 атм |

| Формування можливе до (3) | 3,00 мм | 6,00 мм |

(1) – При надмірному нагріванні Veralite 100, матеріал стає білим і крихким (кристалізується). Перегрів Veralite 200 також призводить до крихкості.

(2) – Занадто холодна форма може викликати появу напруги у відформованій деталі залежно від її товщини та складності.

(3) – При двосторонньому нагріванні аркуша.

Цикл термоформування коротший за цикл для PVC, PMMA або PC. Подача енергія повинна бути якомога постійнішою і не надто великою. Відпал не потрібен, якщо деталі формуються відповідно до вказівок. Якщо на деталі з’являються тріщини від напруги, її можна відпустити при температурі 70oC.

Форми із хромованої сталі дають кращі оптичні результати.

Кондукційне або високочастотне нагрівання не підходять.

Попереднє сушіння не потрібно. Однак при зберіганні листів дуже тривалий час, листи можуть поглинати вологу, що вимагатиме попередньої сушіння. У такому випадку рекомендується до термоформування нагрівати листи протягом 24 годин при температурі 60°C.

Не нагрівайте аркуш занадто швидко, оскільки накопичення тепла пошкодить аркуш і викликає крихкість виробу.

Не охолоджуйте формовану деталь занадто швидко, оскільки це може призвести до появи напруги та руйнування виробу.

Формування в печі:

Якщо деталь вимагає більш поступового і плавного вигину, ніж при згинанні, або вигин має складну осьову форму, то може застосовуватися формування в печі.

Форма виготовляється з дерева або алюмінію та покривається повстю.

Процедура формування наступна. Лист нагрівається в печі до температури формування, потім він міститься на форму. Після остигання лист набуває необхідного вигляду.

Рекомендована температура аркуша 130oC. Потрібно зняти захисну плівку перед поміщенням листа в піч.

Після нагрівання листа його негайно поміщають на форму.

При охолодженні листа до кімнатної температури не можна прискорювати процес за допомогою повітряного охолодження. Уникайте протягів при охолодженні, оскільки це може призвести до появи напруги в деталі.

Veralite 100 листи випускаються з аморфною структурою (прозоре оргскло), проте вони можуть бути кристалізовані після термоформування: перехід від аморфної структури (АРЕТ) до кристалічної (СРЕТ), яка має колір опал.

Перегріваючи Veralite 100 після термоформування (спочатку формування при звичайній температурі і після нагрівання до 120-170oC протягом 1-3хв.) ви отримаєте опалові листи з такими характеристиками:

- – чудова температурна стійкість (до +160oC)

- – велика жорсткість

- – вище хімічна стійкість

Недоліки:

втрата ударної міцності, крихкість та втрата прозорості.

Ця процедура широко використовується у виробництві підносів для мікрохвильових печей, завдяки високій температурній та хімічній стійкості кристалізованого матеріалу.

Veralite має бути добре очищений перед запечатуванням. Рекомендується зберігати маскувальну плівку на аркушах до самого друку. Veralite може бути очищений теплим мильним розчином. Після ретельного полоскання листів їх можна висушити за допомогою замші.

Плями фарби можна видалити за допомогою етанолу або бензинового ефіру.

Для Veralite добре підходять такі види друку: сухий офсет, літографія, флексодрук, шовкотрафаретний друк тощо.

Хоча майже всі види фарб підходять для друку, рекомендується додаткове тестування перед друком.

Надруковані аркуші Veralite стають більш крихкими, оскільки при друку поверхня аркуша піддається хімічному впливу.

Завдяки своїй хімічній стійкості Veralite не абсорбує друкарську фарбу, що означає чутливість до стирання. Цей недолік можна подолати накладенням прозорого захисного лаку або шляхом зворотного друку.

Уникайте перевищення температури понад 63°C під час сушіння.

Veralite листи можуть бути пофарбовані шляхом розпилення. IPB рекомендує фарби Kolorbond. У разі фарбування рекомендується використовувати праймер. Кристалізований Veralite 100 дає погану адгезію фарбового покриття.

Список фарб, що рекомендуються:

| Тип фарби | Фарба | Виробник |

|---|---|---|

| Фарби на основі розчинника | Maraglos GO Polyplast P Y розбавлений. + 20% ZV557 Mattplast MG розведений. + 10% ZC521 Mattplast MH + 10% ZC521 Vipro VL8700 (+затверджувач для Veralite 100) та PP3000 Turboprint TP (для білого Veralite 100 + 5% затверджувач NXD) Printing ink HV/Z + 15% затверджувач 46038 2K Друкована фарба AR/Z + 10% H19074 + 15% R19479 PK-jet,CP,J 2-компонентні Z-PVC | Marabu Werke GmbH Sericol Limited Sericol Limited Sericol Limited Visprox B.V. Unico N.V. Ernst Diegel GmbH Ernst Diegel GmbH Coates Screen Coates Screen |

| Водні фарби | Aquaplast PW не розведена Flexo PP/3032 Flexo PP/3024 | Sericol Limited Arets Arets |

| УФ-фарби | Petg фарби Eurocur Multiprint + 5% GS305 AM 949 + 5% GS305 UVP + 5% затверджувач UVD | Sericol Limited Zeller+Gmelin Gmbh Dubuit GS305 Dubuit Unico N.V. |

Склеювання

Veralite (APET, PETG) має високий рівень поверхневого натягу, що робить непотрібним активацію поверхні перед склеюванням.

Рекомендації зі склеювання:

- 1. Поверхня має бути чистою. Для очищення використовуйте 10% розчин етанолу у воді, або розчин ізопропанолу у воді, або бензин, що чистить.

- 2. Сила склеювання пропорційна часу склеювання та силі притиску.

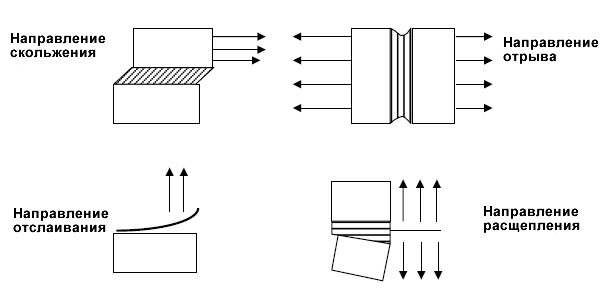

- 3. Сила склеювання вище у напрямках відриву та ковзання та нижче у напрямках відшаровування та розщеплення (див. малюнок нижче).

Види клеїв із властивостями, що заповнюють:

- – Термоклеї (hot-melt)

- – Поліуретанові клеї

- – 2-компонентні епоксидні клеї

- – ПВХ – клеї

- – Двосторонні клеючі стрічки на спіненій основі з акриловим клеєм

розділ клеї Weiss.

Veralite 200 (PETG) клеїться більш просто, ніж Veralite 100 (APET), оскільки перший більш стійкий до хімікатів, а другий схильний до біління в процесі кристалізації.

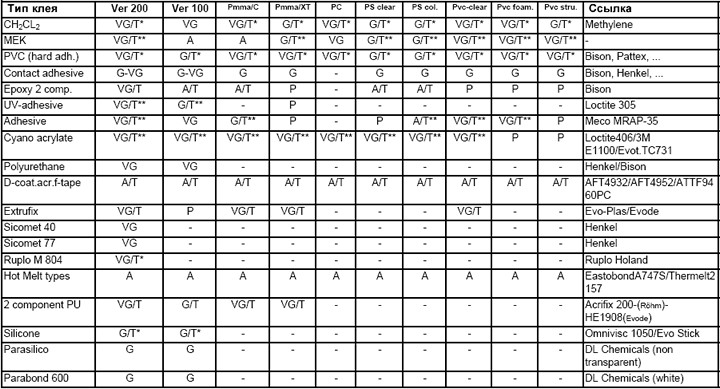

Таблиця склеювання Veralite 200 з різними матеріалами:

VG = дуже хороша сила склеювання (більше 2 H/мм2)

G = хороша сила склеювання (від 1 до 2 H/мм2)

A = прийнятна сила склеювання (від 0,5 до 1 H/мм2)

P = погана сила склеювання (менше 0,5 H/мм2)

T = оптично прозоро

T* = оптично прозоро при склеюванні країв

T** = прозоро, якщо площа поверхонь, що склеюються менше 15 мм2 і склеювання відбувається під високим тиском

Склеювання може призвести до зниження ударної міцності, особливо для солвентних та ціан – акрилатних клеїв.

Склеювання листів, зігнутих методом холодного згинання, не рекомендується, оскільки напруга може призвести до тріщин.

Перед склеюванням запечатаних аркушів потрібне тестування.

При роботі з деталями, отриманими методом висікання або відрізки ножицями, рекомендується не склеювати краї солвентними і ціан – акрилатними клеями, так як це може призвести до тріщин, пов’язаних з напругами в матеріалі. (Уникайте склеювання крайніх областей).

Зварювання

Veralite 200 (PETG) може зварюватись тепловим зварюванням при температурі 260°-300°. При цьому можуть використовуватися зварювальні прутки PETG, PVC або ABS. Необхідно уникати занадто високих температур, які можуть призвести до створення великої напруги та поломки деталі.

Також дивіться розділ «Методики зварювання термопластичних полімерів».

Теплове зварювання Veralite 100 (APET) не рекомендується, оскільки може призвести до кристалізації. Для даного матеріалу можливе ультразвукове зварювання.

Кріплення металовиробами

Veralite може кріпитися цвяхами, скобами та заклепками при товщині до 1,5 мм. Однак, не рекомендується використовувати зазначені методи для промислових додатків.

Рекомендується використовувати гвинти із циліндричними головками. Не можна використовувати гвинти зі скошеними головками, оскільки вони викликають напругу та тріщини. Отвори, висвердлені для гвинтів, повинні бути діаметром на 0,5 мм більше діаметра стрижня гвинта.

Необхідно використовувати лише гальванізовані гвинти. На гвинтах не можна використовувати клей.

Після щільного затягування гвинта вручну ніколи додатково не затягуйте його більш ніж на 2 додаткові обороти.

Поліровка

Полірування – це тривалий процес, який використовується у спеціальних поодиноких випадках. Колір країв листа має специфічний відтінок, тому досягти прозорого, як у скла, краю практично неможливо.

Краї деталей, отриманих обрізанням, можуть бути відполіровані такими методами:

Вогневе полірування

Veralite 200 краще Veralite 100, так як останній кристалізується при високих темературах.

Матеріал полірується за допомогою нормального газового пальника, азотного зварювального апарату або електричного фена.

При вогневому поліруванні необхідно ретельно контролювати відстань між джерелом тепла та листом.

Поліровка розчинником

Використовується лише для Veralite 200 (PETG). Veralite 100 (APET) неможлива, оскільки матеріал мати занадто високу хімічну стійкість).

Рекомендується використання гарячого розчинника, пари якого прямують уздовж країв листа. Іноді необхідно додавати сповільнювачі висихання (наприклад, діацетоновий спирт), щоб уникнути утворення вологих плям на краях після висихання розчинника.

Механічна полірування

Використовуйте абразивні матеріали для полірування. У разі наждачного паперу необхідно працювати, покроково збільшуючи номер паперу. Починайте з номера 200,400,600,800 та до 1000.

Можливе полірування абразивними дисками:

- – Вологий абразив (пемза №00), нанесений на мусліновий шліфувальний диск

- – Змащення з абразивом, нанесене на обертовий мусліновий шліфувальний диск

- – Мастильний компаунд, нанесений на полірувальний диск

Необхідно уникати перегріву під час полірування. У деяких випадках застосовуються охолоджувачі.