Для вакуумформування, термоформування та згинання знання про зміну агрегатного стану термопластиків мають основне значення. Термопластики, як каже їхня назва, розм’якшуються при нагріванні і можуть формуватися. Вони зберігають після охолодження набуту нову форму. При виборі способу надання нової форми потрібно враховувати властивості матеріалу, що застосовується.

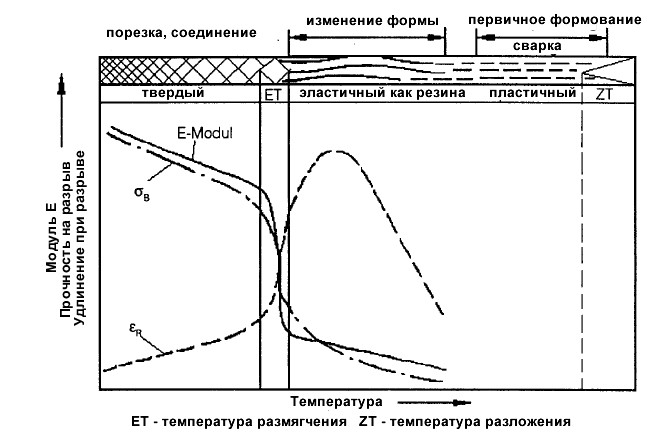

Аморфні термопластики

Аморфні термопластики, наприклад PVC-U, у твердому стані (нижче 60°С, тобто в області склювання або температур розм’якшення) можуть оброблятися різанням. Понад 60°С напруга плинності та модуль Е з підвищенням температури різко зменшуються, тоді як розтягування та плинність зростають. При підвищенні температури понад 180°С матеріал входить у зону пластичності, коли він відбувається так звана первинна формування, тобто. екструдування, лиття під тиском чи пресування. Подальше підвищення веде до розкладання термопластиків.

Характер деформованості аморфних пластиків за різних температур:

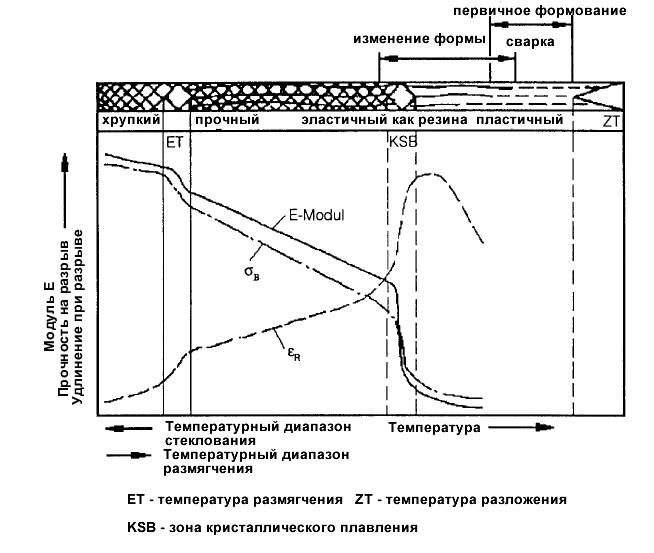

Частково кристалічні термопластики

Частково кристалічні термопластики, наприклад, SIMONA – PЕ-HD, PP та PVDF в області скловання та термічного розм’якшення є твердими та крихкими. Між областю термічного розм’якшення та областю кристаллітного плава знижуються напруги розтягування та модуль Е, тоді як розтягування зростає. Глибока витяжка відбувається при температурах, які вищі за зону кристалічного розплаву.

Характер деформованості частково кристалічних пластиків за різних температур:

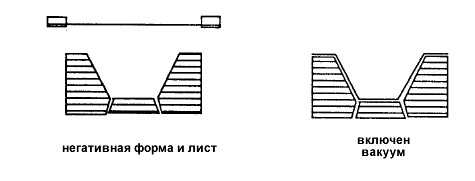

При цьому плиту чи плівку міцно затискають у рамі, розташованій над вакуумною формою (= інструментом). Після, по можливості, рівномірного нагрівання та витягування відсмоктують повітря із зони між формою та матеріалом, плита притискається тиском зовнішнього повітря до форми. Після охолодження відформовану деталь виймають.

Перевага термоформування полягає в тому, що можна виготовити тонкостінні та великоформатні деталі за допомогою простого оснащення та інструментів. При цьому вартість інструменту та інвестиційні витрати та вартість робіт з підтримки значно нижча, ніж за способу лиття під тиском. Цим способом забезпечується рентабельність як серійного виробництва, і малих серій. Дрібні деталі можна раціонально робити з використанням багаторазових форм.

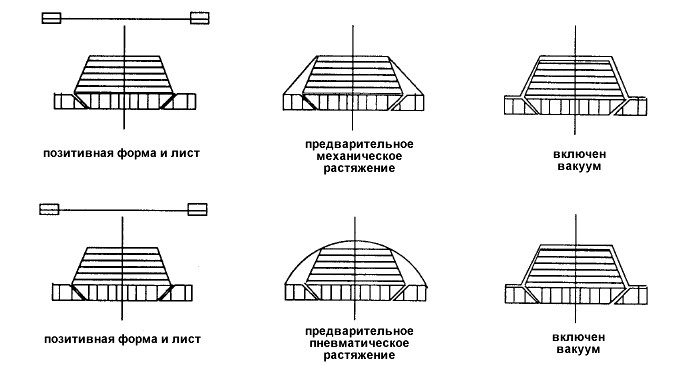

За рахунок різних способів глибокої витяжки з механічною або пневматичною попередньою витяжкою та при вдалому застосуванні верхнього штампу можна виготовляти деталі з рівномірним розподілом товщини стінок.

Всі термопластики фірми SIMONA певною мірою є придатними для глибокої витяжки, за винятком високомолекулярних типів поліетилену PE-HML 500 та PE-HML1000 та комбінованого пластику SIMONA PVC-COPLAST-AS.

Придатні будь-які типи машин. Для плит завтовшки більше 3мм доцільно матеріал нагрівати з двох сторін, час нагрівання при цьому скорочується, виключається теплове пошкодження поверхні матеріалу. Далі рекомендується за допомогою підпору повітрям виключити провисання матеріалу.

Для виготовлення великих серій виправдало використання багатолінійних машин. Залежно від цілей застосування можуть використовуватись машини з або без верхнього штампу (пуансона), а також з або без автоматики для заготівель форматом до 2 х 6 м.

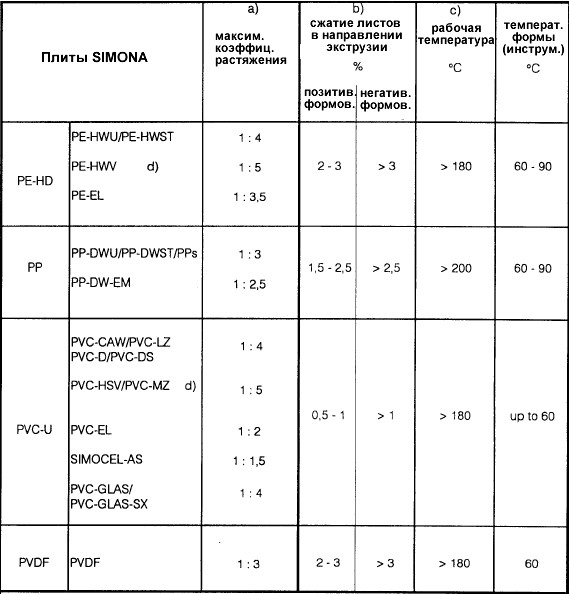

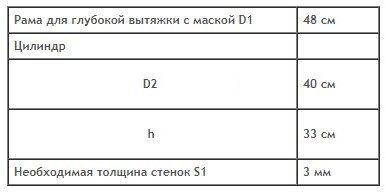

Стандартні значення дані для глибокої витяжки матеріалів фірми SIMONA:

- а) Співвідношення площі плити до площі відформованої деталі

- b) у поперечному напрямку приблизно половина величини

- c) температура поверхні, а не температура струменя

- d) для граничних співвідношень

На кожен 1 мм товщини стінки для частково кристалічних термопластів PE, PP, PVDF потрібен час нагрівання близько 35 сек. Для PVC цей час становить близько 25 сік.

Позитивний та негативний спосіб формування

Рішення про застосування позитивного або негативного способу формування, якщо обидва способи застосовні, залежить від деяких факторів:

- – Необхідний розподіл товщини стінок

- – Видима сторона

- – Структурування поверхні

- – Допуски

Високоякісні інструменти з піскоструминною обробкою забезпечують чудову поверхню деталі з боку, зверненої до інструменту. При позитивному способі – це внутрішній бік деталі.

Структуру інструменту та дані про виготовлення легко перенести на деталь, зокрема на PP. У разі строгих допусків краще застосувати позитивний спосіб формування, оскільки деталь після охолодження дає усадку. При позитивному способі усадка обмежена розмірами форми.

Якщо матеріал повністю пластифікований, слід провести попереднє видування до певної висоти (щоб виключити виникнення складок) або попереднє витягування матеріалу при негативному формуванні. Після цього пуансон рухається до матеріалу плити і включається відсмоктування повітря. У місцях, в яких пластик стикається, подальше формування обмежене. Для охолодження застосовують повітря, розпилення води застосовують лише у разі, якщо поверхні вже затверділи. Цей спосіб дає більш рівномірну товщину стінок і напруги знижуються.

Для економічного виготовлення глибокої витяжки бездоганно якісних деталей з PE, PVDF і PP неодмінно повинне відбутися повне охолодження деталі після зняття форми в окремій рамі для виключення деформації. Високі температури при формуванні, повільне охолодження і можливо низькі температури при розбиранні форми і негайне обрізання кромок після розбирання – це істотно знижує можливість деформування деталі.

Усадка

Усадка – це різниця між розміром інструменту (форми) та розміром охолодженої деталі. Вона визначається:

- 1. Форма інструмента

- 2. Чи застосовується позитивне чи негативне формування

- 3. Товщина плити

- 4. Напрямком екструзії плити

- 5. Температурою та часом нагрівання плити

- 6. Часом охолодження

- 7. Температурою форми під час її розбирання

- 8. Застосуванням окремої форми охолодження

- 9. Моментом обрізки кромок після формування.

Орієнтовні дані наведено у таблиці вище.

Вологість

PVC та певною мірою електропровідні пластики можуть поглинати невелику кількість вологи, яка при нагріванні до температури витяжки у формувальній машині може викликати утворення бульбашок. У цьому випадку PVC перед формуванням слід попередньо просушити в повітряній шафі при 55oC (близько 12-24 годин).

PE близько 125oC

PP близько 155oC

PVDF близько 165oC.

Якщо плити зберігаються у вологозахищеній упаковці, попередня сушіння не потрібна.

Інструменти (форми)

Як інструмент для інструментів в інструментальному виробництві використовують дерево, алюміній, литі епоксидні смоли, шаруватий пластик. Вибір матеріалу для створення форм визначається:

- 1. Необхідною якістю деталі, що формується

- 2. Кількість формувань

- 3. Сприятливою оброблюваністю

- 4. Теплопровідністю

- 5. Зносостійкість

- 6. Вартість

При виготовленні форм слід передбачити величину усадки термопластика та напрямок екструдування плити. Рівномірні результати та більш короткий та економічний час циклів досягають при охолоджених інструментах.

Пропескоструйні поверхні мають ту перевагу, що повітря при відсмоктуванні може повністю видалятися, і не виникають застійні зони. Отвори для відсмоктування повітря повинні бути діаметром не більше 1мм, для олефінів найкраще мати 0,8мм, тому що при пластичному стані матеріалу створюються відбитки. Рекомендується форми покрити розділовим шаром: тальком, тефлоновим напиленням, воском, милом. При позитивному способі формування через можливість попередньої витяжки нагрітої плити можна отримати, як правило, більш рівномірний розподіл товщини стінок.

Радіуси кромок можуть бути для PP гострішими, для PE-HD ми рекомендуємо дещо більші радіуси кромок (приблизно 2-3 товщини плити). При використанні позитивних форм для PE-HD потрібна конусність 5-10o, для PVC – близько 5o. При використанні негативних форм це не потрібно, тому що після охолодження деталь легко відокремлюється від форми.

Попереднє нагрівання

Для оптимального завантаження машин ми рекомендуємо плити попередньо нагріти в циркуляційній шафі до температури нижче зони розм’якшення (PE-HD 115-120oC, PP 150-155oC, PVC 60 -70oC, PVDF до близько 150oC). При нагріванні слід працювати зі зниженим тепловим навантаженням. При цьому забезпечується щадний режим поверхні. Цей режим позитивно впливає на термін служби деталі. Пластифікація неодмінно повинна поширюватися до самої кромки плити, щоб уникнути сильної напруги та деформації в деталі. Ми також рекомендуємо виключити протяги з усіх боків формувальної машини.

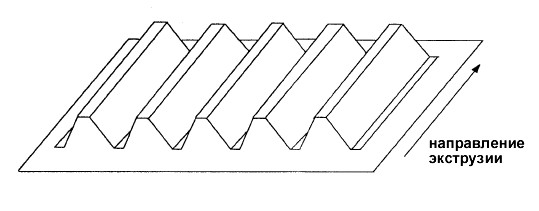

Вплив напряму екструзії

Напрямок екструзії плит глибокої витяжки необхідно з’ясувати заздалегідь, успіх залежить багато в чому від цього. Емпіричне правило свідчить: поздовжнє напрямок плити = поздовжня орієнтація глибокої витяжки деталі. При роботі з квадратними або круглими заготовками обов’язково потрібно враховувати напрямок екструдування. Усадка теж повинна враховуватися, оскільки вона у напрямку екструдування, як правило, у 2 рази більше, ніж у поперечному напрямку.

Вплив нагрівання

При вакуумформуванні можна працювати економічно і в щадному режимі для матеріалу. Низька теплопровідність пластиків зазвичай перешкоджає швидкому проникненню тепла в ядро матеріалу плити.

Повільний двосторонній нагрівання з низькими температурами діє більш обережно, проте, він неекономічний через повільний цикл.

При односторонньому нагріванні одна сторона має більшу напругу, а друга – меншу. Відповідним чином відбувається витрачання теплових стабілізаторів та стабілізаторів УФ – випромінювання. Це дуже важливо при застосуванні: при використанні виробу для зовнішніх робіт завжди потрібно вибирати бік із меншою напругою. Дотримання цієї вимоги позитивно впливає на термін служби виробу.

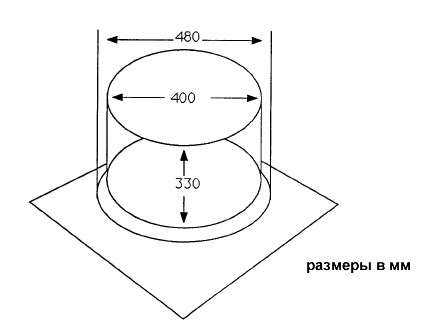

Розрахунок товщини стінок деталей, що формуються

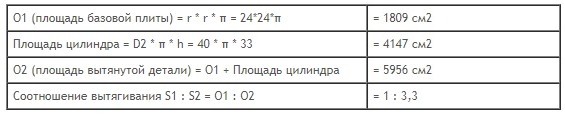

Співвідношення глибокої витяжки отримують як відношення площі основної плити О1 площі витягнутої деталі (О2). За умови максимально рівномірного розподілу товщини стінок наводимо два приклади:

1) Циліндр

Умова:

Завдання: знайти початкову товщину стінок S2

Рішення:

Висновок: щоб отримати товщину стінок у виробу 3мм, потрібно взяти плиту завтовшки не менше 10мм.

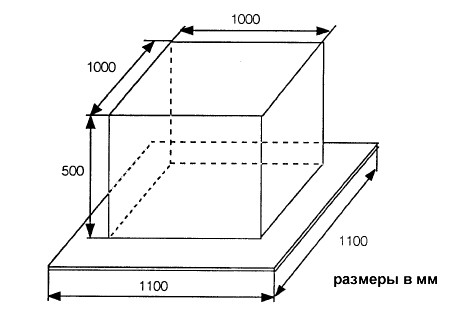

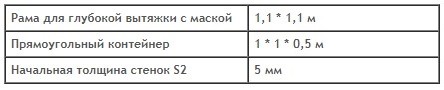

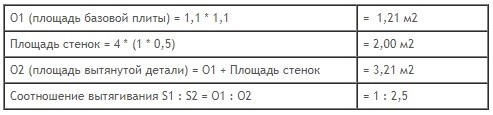

2) Прямокутний контейнер

Умова:

Завдання: знайти кінцеву товщину стінок S1

Рішення:

Висновок: товщина стінки формованої деталі складе близько 2 мм (краще розраховувати на 1,5 мм).

Термоформування

В протилежність вакуумформування, при якій матеріал затиснутий і нагрівається випромінювачами з однієї або двох сторін при високих температурах і навантажений відносно короткий час, термоформування відбувається при температурному режимі, що відносно щадить, при якому матеріал знаходиться в термопластичному стані. При аморфних пластиках цей стан знаходиться вище за зону розм’якшення, при частково кристалічних пластиках – вище за зону кристалічного розплаву.

З підвищенням температури формувальні зусилля знижуються. Для отримання однакових формувань формувальні зусилля слід підтримувати доти, поки через охолодження матеріал знову не набуде достатньої жорсткості. Чим вища температура форми, тим менше при повторному нагріванні прагнення до вихідний стан, тобто. деталь стає більш стійкою формою при нагріванні.

При виробництві плит екструзією молекули набувають певної орієнтації. При повторному нагріванні понад температуру склування молекули при зниженні внутрішньої напруги повертаються в стан, вільний від напруги, тобто. деталь отримує усадку або змінює розміри.

Величина усадки залежить в основному від виду термопластика, температури та часу нагріву та товщини плити. Екструдовані плити PVC-U показують у поздовжньому напрямку зменшення довжини, у поперечному напрямку – навпаки збільшення. PP у поперечному напрямку практично не дає усадки. У PE плиті в поздовжньому та поперечному напрямку відбувається зменшення розмірів.

З вище сказаного випливає, що необхідно провести випробування у виробничих умовах, за яких надалі проводитиметься обробка матеріалу. Необхідний формат плити можна відповідно визначити. Рекомендується дати невеликий додатковий припуск довжиною, т.к. у будь-якому випадку буде потрібна додаткова обробка.

Заготовки плит бажано нагріти у регульованій циркуляційній печі, плити з PVC-U можна в печі підвісити, плити з поліолефінів повинні бути розкладені горизонтально.

Орієнтовні дані для температури плит, що формуються, наведені нижче:

| PE-HD | 125-150oC |

| PP | 160-170oC |

| PVC-U | 110-140oC, а також вище 170oC |

| PVDF | 175-200oC |

Можливі й вищі температура з метою економії часу – під час спостережень та контролю часу.

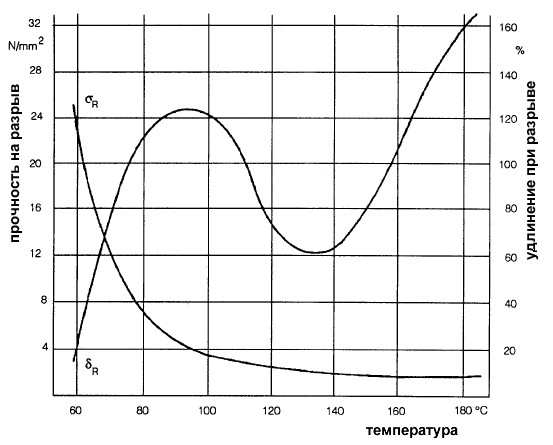

Міцність на розрив та розтягування при розриві PVC фірми SIMONA в залежності від температури:

Тривалість нагрівання залежить від температури в циркуляційній печі, ступеня циркуляції навколишнього гарячого повітря, товщини плити, що нагрівається і, не в останню чергу, від виду пластику. Як орієнтовні дані на практиці застосовують такі величини:

Поліолефіни та PVDF: Час нагріву в хвилинах = 6 х товщина плити

PVC: Час нагріву в хвилинах = 3 х товщина плити

Слід подбати при формуванні, щоб плити були з усіх боків розігріті рівномірно. Цим виключається небезпека повернення у вихідний стан після формування та охолодження.

Вибір матеріалу форми визначається терміном служби та навантаженням на форму, тобто. кількістю деталей, що формуються, а також якістю поверхні готового виробу. Форма може бути виготовлена з гіпсу, епоксидної смоли, дерева, пластику або металу. Зазвичай працюють із двома половинками інструменту (матрицею та патрицею = пуансоном).

Високоякісні формовані деталі можна отримати шляхом вдавлювання нагрітого листа в порожнисту форму за допомогою стисненого нагрітого повітря.

Гнучка

Лінійна зона вигину плити може бути нагріта з однієї або двох сторін на різних апаратах:

1. Без контакту

- – за допомогою випромінювачів (інфрачервоних або кварцових)

- – за допомогою нагрівального дроту або прутків

- – за допомогою гарячого повітродувки

2. Прямий контакт

- – за допомогою плоских нагрівачів

При достатньому нагріванні пластикову плиту вигинають під заданим кутом і фіксують до затвердіння матеріалу. Обдування холодним стисненим повітрям прискорює процес охолодження.

Мінімальний радіус вигину приймається рівним подвійній товщині плити.